金凤 科技日报通讯员 黄思行

南京江南造船厂的流水线上,硕大的焊接流水线可能没有一名工人在场,而焊接池上方一个个如同砖块儿大小、看起来像监控摄像头一般的设备全程“注视”着焊接流水线,焊接正有条不紊地在流水线上进行,并不断自我纠错、自我调整。11月12日,记者从南京理工大学获悉,该校研发的这套“焊接相机——国内首创瞬态光谱成像焊接质量在线监控系统”,近日在第五届中国“互联网+”大学生创新创业大赛全国总决赛中斩获金奖。

焊接相机 南理工供图

现行的保障焊接质量的方式是焊前工艺实验和焊后检测,焊前工艺实验是对工艺参数进行枚举,并逐一尝试,这个过程非常耗时。焊后检测是在焊接完成之后使用“工业超声”等方式进行检测,检测出质量问题,只能废弃或返修,然而一旦漏检,就是重大事故。

南理工团队的焊接相机则创造性地实现在焊接过程中进行检测并加以实时控制,护航诸多国之重器的铸造。

团队相关负责人介绍,焊接过程控制的核心是对焊接熔池进行检测,熔池即熔化的金属滴落到母材上形成的池状液态区域,凝固时间只有20毫秒。也就是说,对熔池的测量与控制必须在20毫秒内完成,然而此时超过一万度的高温,成像过程中的强光、高反烟尘飞溅等干扰因素都带来了巨大挑战。焊接相机以瞬态光谱成像技术为核心,突破了多元协同测量的技术瓶颈,可协同测量熔池处于熔融状态时刻的光谱/质谱、视觉/形态、温度/应力、三维/结构等多元信息,并在熔池凝固前调整工艺参数,修复焊接过程中发生的缺陷,确保装备完全成型之后零缺陷。

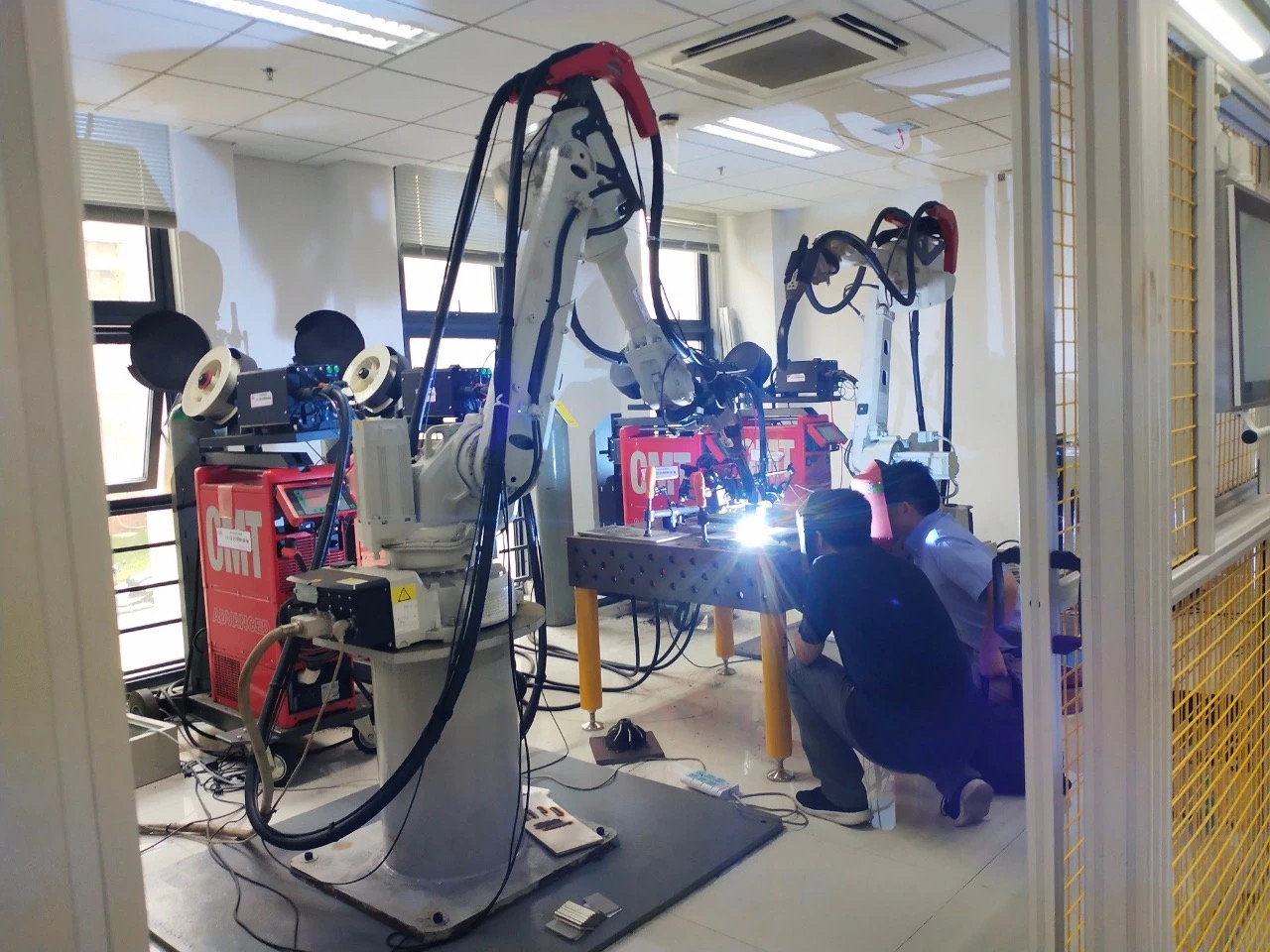

团队在进行试验 南理工供图

先进焊接必须突破初级自动化模式,降低自动焊接中由于工艺材料异常、环境扰动导致的焊接形态、冶金等缺陷,避免返工和二次加工。而焊接相机正实现了这一愿景、弥补了目前我国焊接技术的空白。

“一块坦克的装甲裙板,利用之前已有的焊接技术,工艺的研发周期可能长达两年。而利用焊接相机,我们能把时间缩短到两三个月。”团队负责人、电光学院博士生谢辉说。

焊接相机还能运用到从航空航天到高铁、汽车桥梁制造等一切需要焊接工艺的工业制造领域。目前已经与江南造船厂、神华能源等多家国内龙头企业合作,并且投入了实际运用。