科技日报记者 矫阳

8月23日,国产“深江1号”泥水平衡盾构机在长沙下线,盾构机全长130米,总重量3300吨,开挖直径13.42米,将用于粤港澳大湾区重大交通基础设施项目——新建深圳至江门高铁(简称“深江高铁”)珠江口隧道工程。

“深江1号”是首台用于高铁海底隧道施工的国产盾构机,刀盘上涂装“醒狮”元素,凸显广东地域文化特色,由中铁十四局和中国铁建重工集团联合研制,拥有自主知识产权,采用了多项世界首创技术。

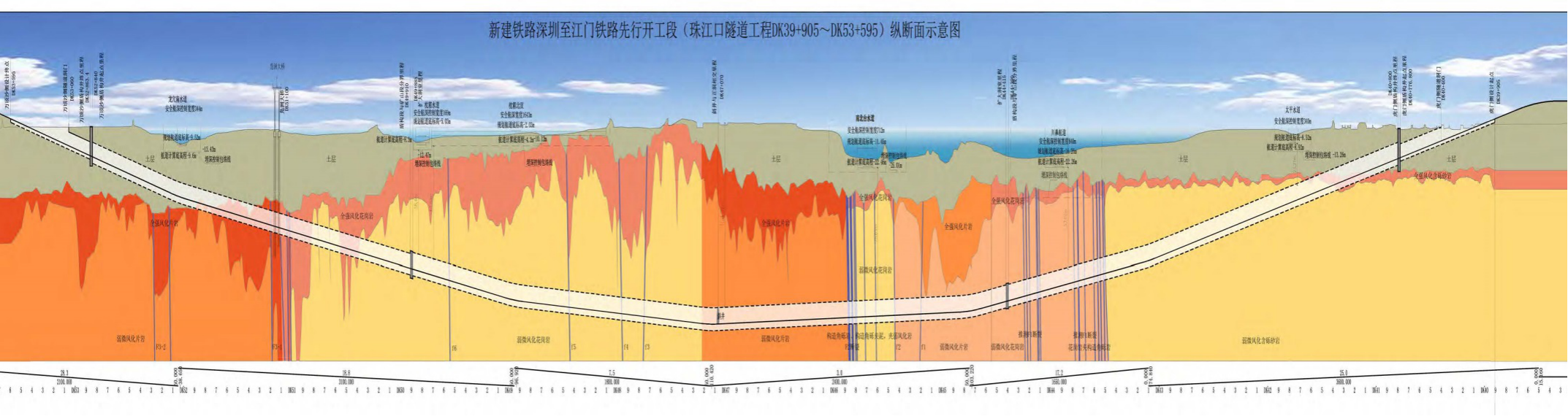

用于施工的珠江口隧道位于东莞、广州之间的珠江入海口,全长13.69公里,海域段长约11.05公里,盾构区间最大埋深106米,最大水压力1.06兆帕,为目前中国最大埋深、最大水压海底隧道,为深江高铁重点控制工程。“在超高水压环境下海底换刀,对盾构机性能提出了很高的要求。”中铁十四局项目负责人李兵说。

珠江口隧道属于复合地层超高水压长距离隧道,地质条件极端复杂,环境敏感点多,周边环境水腐蚀性较为严重,盾构机在掘进中要安全穿越多条断裂破碎带、基岩凸起及软硬不均等多种复合地层。“完成掘进任务后,盾构机于洞内原位解体,并确保盾构机完好率。”李兵说,此工法属国内首创,对拆机与运输都是新的挑战。

针对工程超高水压、超硬岩地层、连续穿越断裂破碎带、海水腐蚀性强等海域隧道施工难点,研制团队对盾构机进行了针对性设计。“在刀盘结构、刀具类型、驱动密封、盾壳设计、环流出渣、耐压耐腐蚀等各方面都进行了针对性研究与设计。”中铁十四局项目盾构副经理秦鹏说,最终研制出的这款“深江1号”,配置了常用带压重型复合刀盘、可伸缩主驱动、双层壳体,同时集成了高精度大流量环流、高效重载物料运输、主驱动密封自动加压、同步单双液注浆、盾尾间隙测量、管片自动选型及浮动检测、隧道通风制冷等一系列智能化系统。

“‘深江1号’盾构机的研发制造成功,标志着深江铁路珠江口隧道进入盾构施工的重要阶段。下一步,盾构机将下线拆解运至施工现场,进行全系统的组装调试,保证早日始发掘进,让中国高铁在百米海底飞驰。”秦鹏说。

业内专家认为,珠江口隧道工程建成后将成为又一世界级的超级工程,更为世界海底隧道工程施工积累技术,提供宝贵经验。

深江高铁位于粤港澳大湾区中心,正线全长116.12公里,设计时速250公里,珠江口隧道设计时速200公里,是全国“八纵八横”高速铁路网沿海通道的重要组成部分,预计2025年建成通车,建成开通后将直接辐射带动粤东粤西与珠三角的区域协调发展,深圳前海自贸片区与广州南沙自贸片区可实现半小时高铁互联互通。(中国铁建供图)