科技日报记者 操秀英

记者从中国石化北京化工研究院(以下简称北化院)获悉,该院开发的聚酰亚胺材料智能化设计平台取得重大进展。该平台通过人工智能技术定向设计分子结构,可将氦气分离膜核心材料的研发周期缩短80%以上,为我国氦气资源自主保障提供了有力的技术支撑。

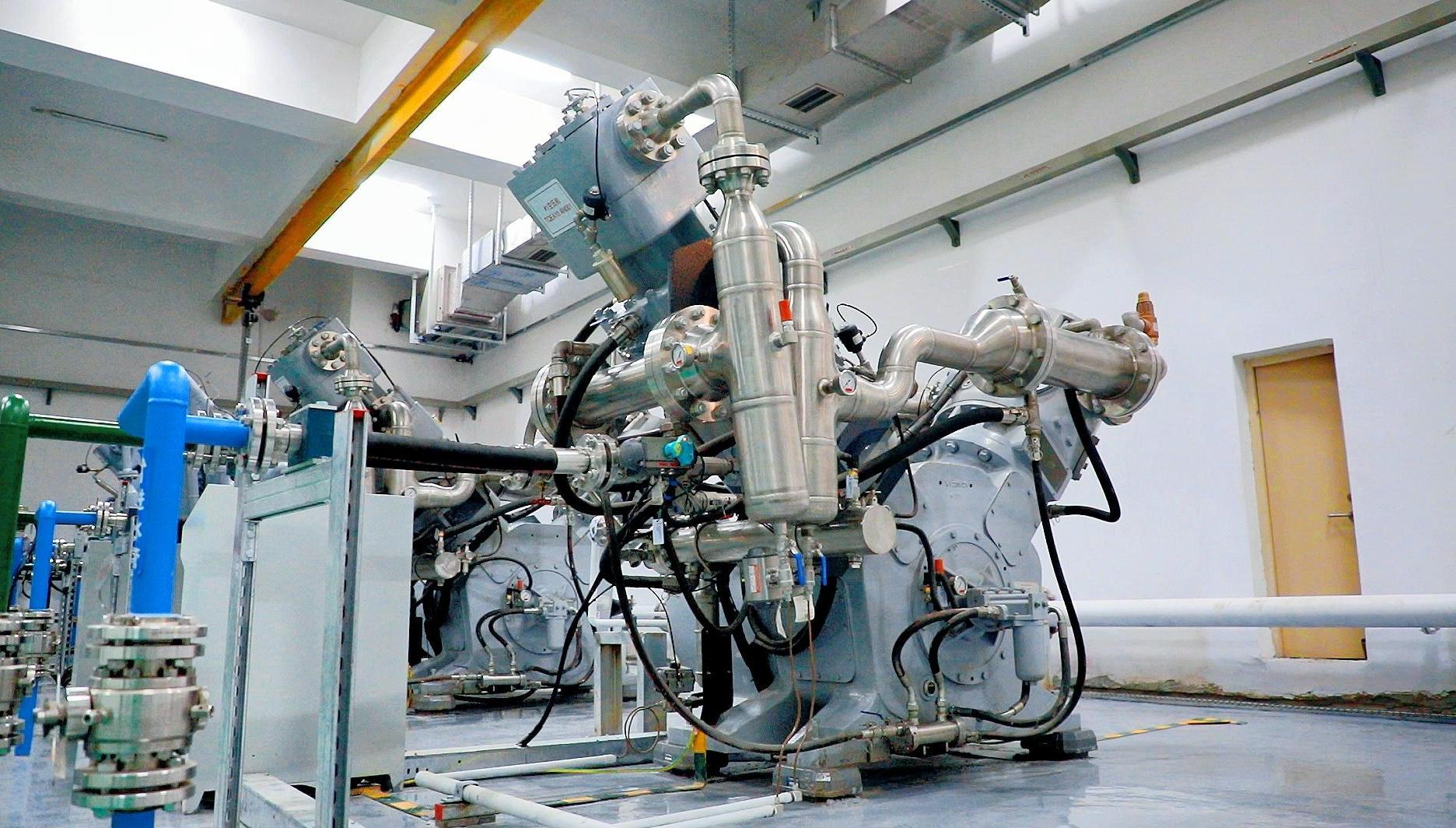

作为不可替代的战略资源,氦气在芯片制造、航天探测等领域不可或缺。长期以来,我国氦气提取依赖进口膜材料,而聚酰亚胺作为氦气分离膜材料的“心脏”,其分子设计存在结构复杂、性能预测难等痛点。北化院整合近60年公开发表及自研的聚酰亚胺结构、五种气体分离性能数据,建成全球领先的专用数据库。基于库中1.5亿真实分子信息,团队自主开发用于分子表示和生成的分子语言预训练模型(MUPT和CMGPT),通过持续注入630万真实聚酰亚胺结构,形成专用分子理解模型,进而研发出5种气体分离性能预测模型和新结构逆向设计体系。

依托自建数据库和自研算法,北化院搭建起聚酰亚胺智能化设计平台,实现定向生成新型分子设计方案、精准预测新材料气体分离性能两大突破,预测平均准确率超90%。这种“算法指导实验”的新模式,能帮助科研人员快速锁定最优方案开展验证,大幅提升研发效率。

业内专家指出,该平台实现了从“经验驱动”到“数据驱动”的范式转变,为我国新材料研发开辟了高效能路径。其自主研发的算法模型已具备向聚酰亚胺其他性能研发拓展的能力,目前团队正推进成膜工艺、复合改性等全流程智能化覆盖,加速国产高性能气体分离膜材料产业化落地,提升技术保障能力和产品竞争力。

网友评论

网友评论