科技日报记者 张晔 通讯员 俞正中

近日,中铁宝桥扬州公司参建的常泰长江大桥正式通车,常州与泰州两市的通行时间从1小时20分钟压缩至约20分钟,昔日的“跨江阻隔”变为“半小时通勤圈”。

这座集“世界最大跨度斜拉桥”(主跨1208米)与“世界最大跨度公铁两用钢桁拱桥”(两侧跨388米)于一身的超级工程,背后是中铁宝桥团队以科研突破攻克“一跨过江”难题,用智能制造重构桥梁建造流程的硬核实践。

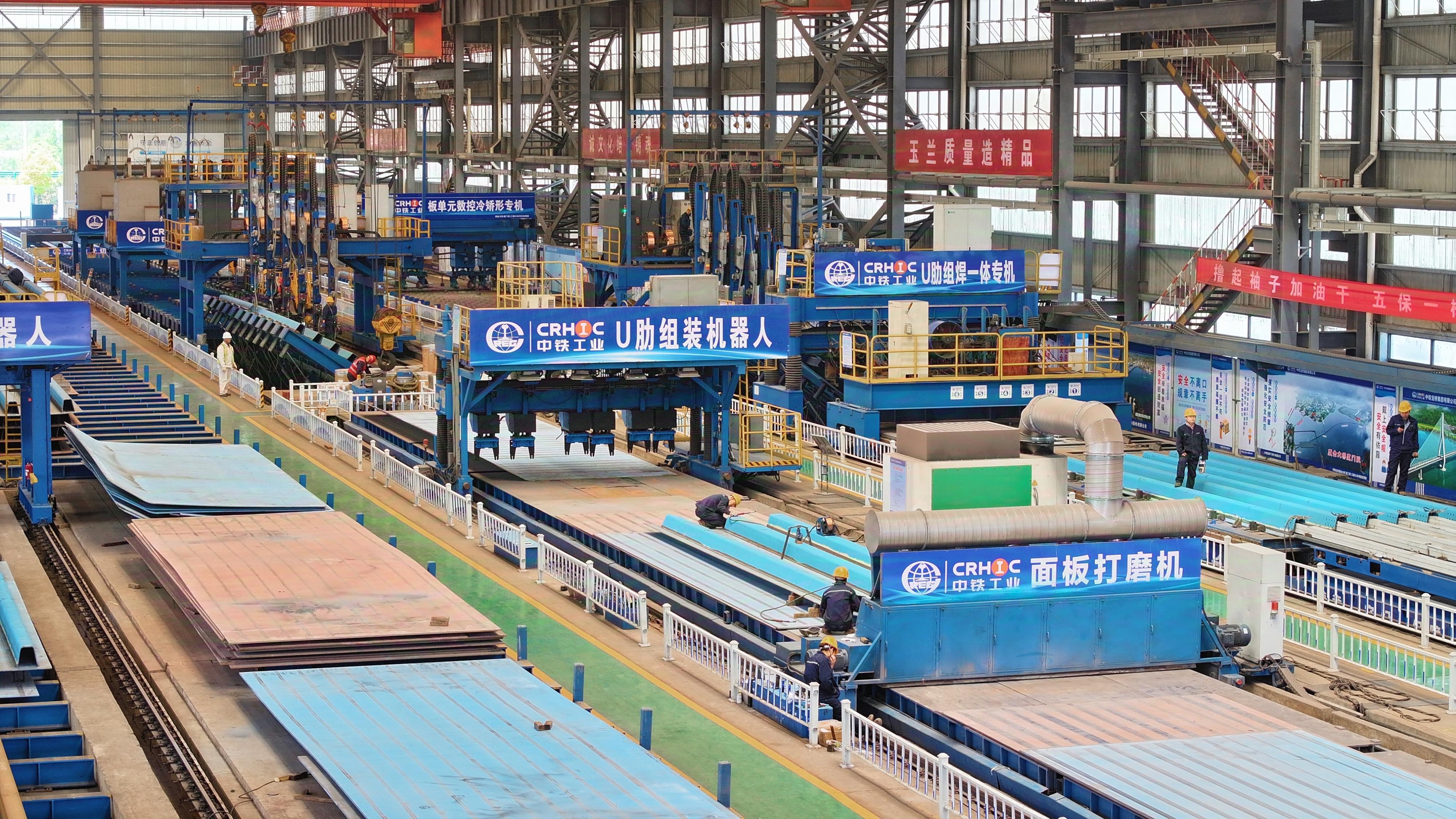

走进国家级5G工厂——中铁宝桥扬州公司智能制造车间,激光清洗设备正精准去除钢板表面锈迹,自动化焊接机器人沿着钢桁梁棱角平稳运行,5G信号实时传输着每一道焊缝的温度、电流数据……

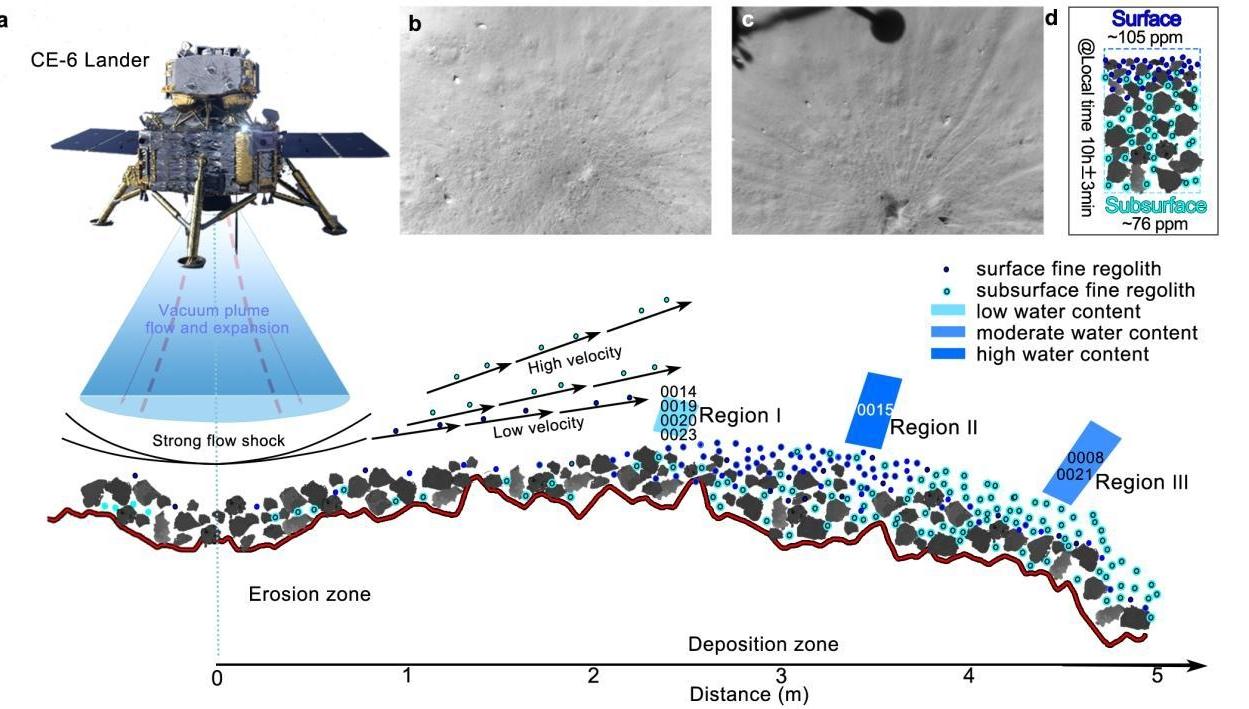

常泰长江大桥交叉锚固体系索塔设有复杂角度密集型锚箱,大型柔性块体焊接后易变形,传统立式预拼装不仅安全风险高,还难以保证精度。

为啃下这块“硬骨头”,项目团队集中精力开展技术攻关,研发出交叉锚固体系“钢箱—核芯混凝土”组合索塔精度控制技术。一方面应用成套自动化焊接设备减少人工操作误差,另一方面创新采用“多层卧位水平预拼装”方法,通过“特征点坐标测量+模型拟合”技术对钢锚箱及索导管安装位置、角度精度进行校核。

“我们相当于给每个锚点装了‘定位导航’,最终全塔1200个锚点位置偏差都控制在5毫米以内,比一根牙签的直径还小,有效保证了项目索塔交叉锚固体系的制造精度。”项目经理马增岗表示。

针对公铁同层双层钢桁梁的制造难题,项目团队打造了国内首条钢桁梁弦杆智能制造生产线。在生产线的“核心工位”,悬臂埋弧接料专机可自动完成超长钢板的拼接,槽型结构自动化焊接机器人能实现多角度焊缝连续作业,智能化便携焊接小车则精准处理复杂节点。

通过自动化设备与数字化建模的协同,钢桁梁综合自动化焊接率提升至93%,双节点弦杆精度完全满足公铁同层通行的严苛要求。

针对桥梁建造中的痛点,项目团队还推出15项微创新成果。如“创新型无痕专用翻身吊钳”,通过在接触钢板处加装橡胶皮,解决了传统吊钳翻身时留下卡痕的顽疾;“横、纵向预变形并存的板单元船位焊胎架”则通过设置横向预变形模板的纵向高差,确保桥面板单元焊后精度,降低热矫工作量,生产效率得到较大提高。

常泰长江大桥的通车,不仅是一项交通工程的落成,更沉淀出一批可复制、可推广的科研成果。项目团队累计完成数十项成果、专利和标准,其中,“非对称荷载超大跨公铁两用斜拉桥钢结构建造关键技术与装备”获中国钢结构协会特等奖,“大跨径双层钢桁梁一体化建造关键技术”获茅以升科学技术奖一等奖,多项技术已应用于实际项目。

(受访者供图)

网友评论

网友评论