科技日报记者 赵汉斌

记者8日从昆明理工大学获悉,该校建筑工程学院郭然、杨素淞课题组近期在高端制造材料领域取得重要突破。团队提出的增材制造钛合金疲劳寿命预测新方案,为航空航天、医疗植入等领域的装备安全提供了新的技术支撑。国际期刊《国际疲劳杂志》发表了相关成果。

增材制造钛合金凭借强度高、重量轻且成型灵活的特点,已成为高端装备制造的关键材料。但在生产过程中容易产生内部缺陷,加上温度、应力等多种因素影响,这种材料长期使用中的疲劳寿命预测一直是行业难题。传统预测方法要么需要大量实验数据支撑,要么难以全面考虑各种影响因素,预测精度难以满足实际需求。

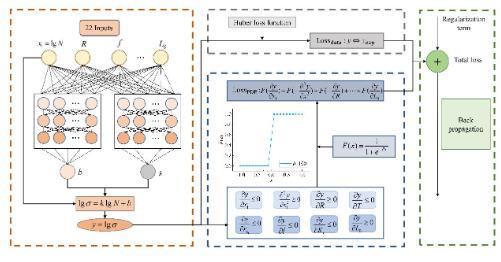

针对这一痛点,研究团队创新构建了“神经Basquin偏微分方程约束网络”模型,其核心优势在于将材料物理规律与机器学习技术相结合,一方面基于经典的材料疲劳理论构建网络基础,确保预测结果符合物理常识;另一方面将应力比、温度等8项关键影响因素转化为数学约束条件,引导模型更精准地学习材料疲劳规律。

为解决实验数据不足的问题,团队还开发了智能数据填补策略,结合856组钛合金疲劳数据,构建出包含工艺、几何、热处理等22个关键参数的综合数据集。通过独特的“寿命输入—应力输出”反向计算结构,模型成功解决了疲劳极限附近预测不准确的行业难题。

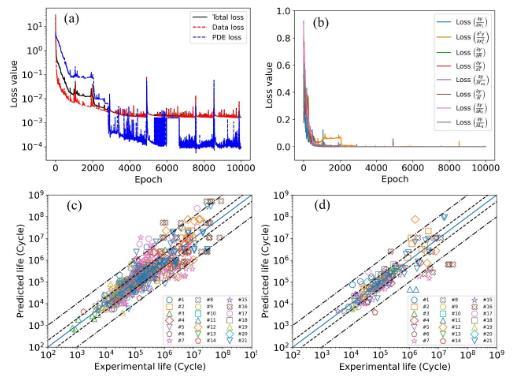

测试结果显示,这一模型仅需922个参数,就能实现高精度预测,训练集与测试集的平均误差分别低至29.6兆帕和35.0兆帕,预测可信度均超过95%。同时,模型还能清晰量化各因素对疲劳性能的影响程度,其中应力比、热处理参数和表面状态被证实为最关键的三个因素。据介绍,这一成果不仅为增材制造金属材料的疲劳性能预测提供了新范式,也将助力我国高端装备的可靠性设计水平进一步提升。

网友评论

网友评论