丛茜 科技日报记者 何沛苁

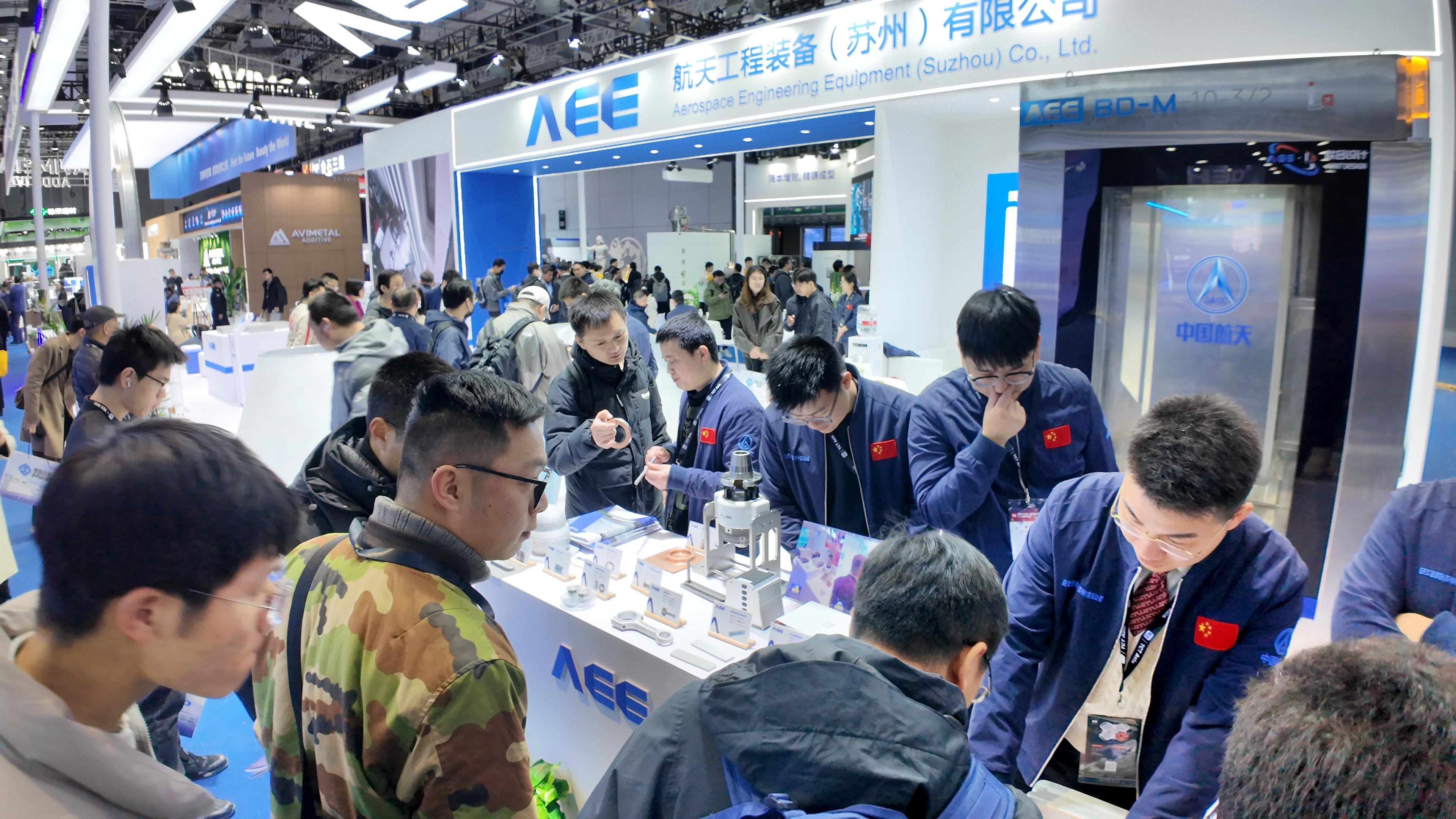

3月17日,第十一届亚洲3D打印、增材制造展览会(简称TCT亚洲展)开幕。展会现场,一台不停“打印”零部件的设备吸引了不少观众驻足。

“这台设备采用了搅拌摩擦固相增材(AFSD)技术。”航天工程装备(苏州)有限公司(以下简称苏州装备公司)首席科学家、澳门大学谭立武教授介绍,“就好比是一个微型的锻造车间,通过AFSD技术将一根根金属棒料转化为所需的形状,并充分保留了原材料的力学性能。我们在设备里安装了一个料箱,可一次性放入多根棒料,实现连续送棒,提高了生产效率。”

谭立武告诉记者,AFSD作为搅拌摩擦焊技术的衍生技术,没有激光增材和电弧增材等传统熔融增材制造过程中容易出现的气孔、裂纹、组织粗大等缺陷,正因如此,AFSD技术制备的大尺寸、高性能金属构件拥有成型质量更稳定、产品性能更高、成本控制更优的特点。此外,相比传统熔焊,AFSD技术可减少40%以上的碳排放,更符合绿色制造的要求。

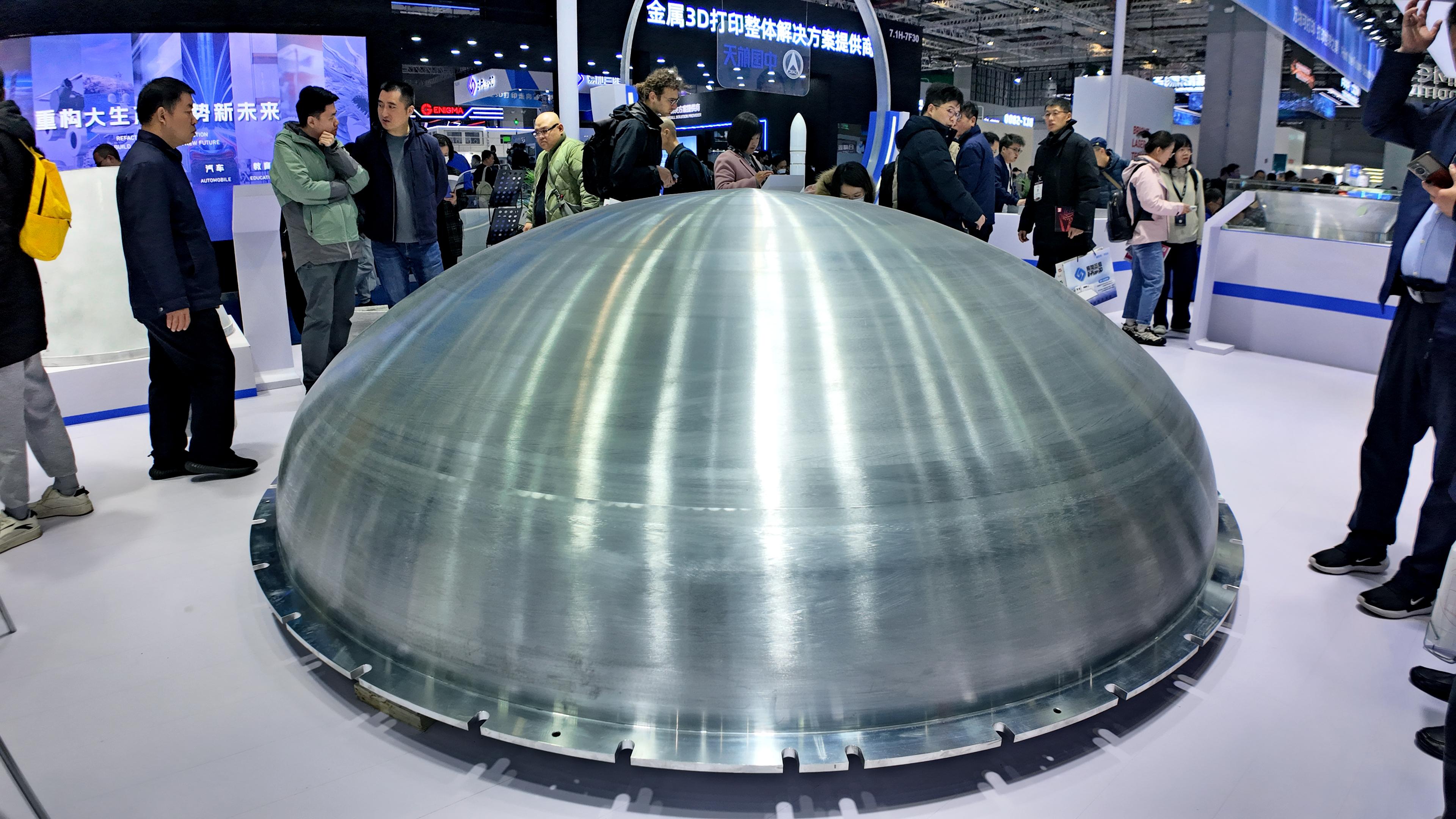

展会现场,3.35米的运载火箭贮箱箱底同样吸引了大家的目光。“这个贮箱箱底也是AFSD技术打印出来的。该技术不仅能‘上天’,我们还把目光投向了‘海里’。”据苏州装备公司汪虎介绍,在航天领域,AFSD技术可实现卫星适配器、火箭贮箱箱底等大型结构件的生产制造,满足大型结构件的减重增效,降低生产成本和周期;面向航海领域,AFSD技术制造的大型船舶的船体、螺旋桨等关键结构,也具有良好的高效性和耐久性,可提升航行效率。

“我们还可以对零部件进行修复,不仅减少了修复过程中热影响区域,还延长了关键零部件的使用寿命,特别是船舶受损部件的快速修复,缩短了维修周期的同时也降低了维修成本。”汪虎补充说,AFSD技术还被运用到梯度材料、复合材料等新型材料和新结构的制造上,实现了功能结构一体化制造,满足了材料和部件的高性能需求。

据了解,苏州装备公司已突破了混合热源固相增材、高精度闭环控制、异质材料复合增材等关键技术难题,实现铝、镁、铜、钛等金属合金材料的产品开发。以AFSD技术制造的卫星适配器为例,该产品达到2系铝合金锻件力学性能和超声检测A级水平,制造周期缩短60%,生产成本降低30%以上,为我国航天事业的发展提供了有力支持。

(受访者供图)