科技日报记者 江耘 通讯员 丁浩 孙卓群

2009年,位于东海之滨的舟山跨海大桥正式通车,浙江舟山群岛正式迈入公路交通时代。

如今,舟山岛与大陆之间正在架设又一座世界级的跨海大桥——西堠门公铁两用跨海大桥。建成后,舟山将迈入高铁交通时代。

近日,记者走访了正在建设的西堠门公铁两用跨海大桥建设现场,斜拉悬索巨塔高耸入云,一座座桥墩已建成,这一块块巨型钢箱梁未来将慢慢跨海合拢……

两座大桥展现中国钢桥梁20载成就

从公路大桥到公铁两用大桥,两座跨海大桥让舟山从高速时代迈入高铁时代。其中,中铁宝桥都是参与者和建设者。

西堠门水道素有“东海第一险”之称,这里日均通航船舶3000余艘,全年8级以上大风达100余天,最大浪高超10米。2005年,当中铁工业旗下中铁宝桥团队首次踏上这片海域时,面对的是国际桥梁界公认的“建桥禁区”。

2005年至2009年,中铁宝桥的桥梁建设者们在浪涌高达4米的恶劣环境中,创造了日均架设钢箱梁120米的世界纪录,让中国首次在悬索桥跨径排行榜上跻身世界第二。

被誉为“神舟第一跨”的西堠门大桥建成通车,打破了舟山孤悬海上的历史,结束了只能依靠舟楫往来的困境。

2024年,中铁宝桥参与的西堠门公铁两用跨海大桥钢梁制造启动建设。

西堠门公铁两用大桥是甬舟铁路及甬舟高速公路复线的共用跨海桥梁,连接舟山金塘岛和册子岛,全长3118米,主跨1488米,采用斜拉悬索协作体系,设计为铁路双线和双向6车道高速公路的“公铁平层”布局。

中铁宝桥舟山公司总工程师吴江波告诉记者,这座主跨1488米的世界最大跨度公铁合建大桥,将创造世界公铁两用桥梁跨度最大、主梁宽度最宽、桩基直径最大,在高铁跨海桥梁中首次应用斜拉悬索协作体系和嵌入式设置沉井基础等5项“世界之最”和3项“世界首次”,制造难度前所未有。

“五线一系统”为智慧建造注入新动能

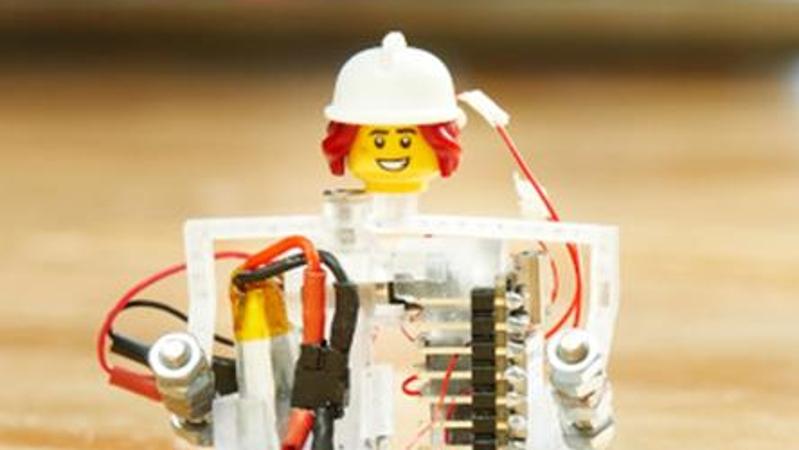

走进中铁宝桥舟山公司西堠门公铁两用跨海大桥智能制造车间,智能焊接机器人列阵排布,机械臂精准舞动,激光火花飞溅。

“在同一片海域上,如果说第一座桥是突破封锁,第二座桥就是定义标准。”吴江波介绍,要把3万余吨的钢结构分解成138个智能模块,精度控制在2毫米以内,相当于在30个足球场面积上绣花,挑战很大。

“我们布局的这套钢桥梁制造‘五线一系统’智能产线,能够实现全流程制造自动化生产,在大幅提升生产效率的同时,产品质量也实现了质的飞跃。”吴江波告诉记者,这条国内领先的生产线覆盖了从板材智能下料切割、板单元智能焊接、节段智能总拼、钢箱梁智能涂装、钢护栏智能制造以及车间制造执行智能管控全过程,实现了钢桥梁自动化、数字化、智能化、绿色化制造,单元件制造智能设备使用率达100%,生产效率提高了40%以上。

另外,面对西堠门公铁两用跨海大桥制造过程中的各类技术挑战,项目团队通过研发复杂圆弧曲面结构最优成型路径、基于协作式焊接机器人的分体式钢箱梁全场景自动化焊接及全过程无码制造技术,实现了钢梁几何尺寸与变形的有效控制和高精度制造,大幅提升了钢箱梁整体质量与耐久性。

AI技术为焊接机器人装上“智慧大脑”

“AI+”焊接技术的运用是西堠门公铁两用跨海大桥制造过程的又一项创新成果。

在制造现场,一台台焊接机器人在AI技术的驱动下有序作业。“这些机器人配备的先进机器视觉系统,能够准确精准识别所需焊接位置。”中铁宝桥舟山公司技术研发部副部长郭瑞介绍说,通过给自动化焊接设备接入AI深度学习算法,就是给机器装上了“智慧大脑”,能够快速捕捉到焊接图像数据,精准识别焊缝中的各类缺陷,设备一旦通过“眼睛”发现问题,系统立即发出警报并精准定位,确保不良产品能在第一时间得到处理。

郭瑞表示,这种实时监测机制极大地提高了产品合格率和生产效率,让每一道焊缝都经得起时间和安全的考验。

另外,项目团队还自主研发的U肋内外专机焊接智能控制系统,有效保证了焊接质量的一致性和可靠性,焊缝一次探伤合格率高达99.5%以上。