科技日报记者 张蕴

在前不久举行的全国石油和化工行业科技创新大会上,由中国科学院大连化学物理研究所(以下简称“大连化物所”)与科大讯飞股份有限公司(以下简称“科大讯飞”)等联合研发的智能化工大模型2.0Pro首次亮相。这是我国化工行业首个大模型,具有700亿参数规模,支持3.2万个字符的上下文处理能力,同时新增深度推理和语音交互能力,旨在为化工行业智能化发展、实现“实验室一步跨入工厂”的目标提供技术支撑。

智能化工大模型突破了哪些技术难题,有望为行业带来怎样的改变?

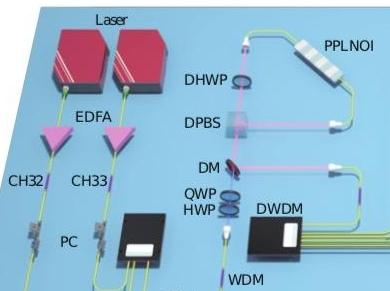

图为榆林中科洁净能源创新研究院科研人员使用智能机器人催化反应实验系统进行实验。刘对平摄

实现中试环节“数字化先行”

智能化工大模型,让化工技术研发从“十年磨一剑”转变为“一键生成”。

传统化工技术研发需经历实验室小试、中试、工业试验等环节,周期动辄十数年。其中,中试是技术转化的“死亡之谷”,实验室成果往往在放大过程中因传热、传质等问题“折戟”。而基于智能化工大模型开发的一系列智能体,可构筑“实验室—虚拟工厂—实体工厂”新范式,实现中试环节“数字化先行”。

这场技术突围的起点,要回溯到2024年3月。大连化物所首次发布的智能化工大模型1.0,可实现化工知识快速检索与工艺流程自主设计,让行业看到人工智能与传统化工碰撞的火花。

“但这只是第一步。”中国工程院院士、大连化物所所长刘中民坦言,传统化工研发的“逐级放大”困境,仍像巨石般横亘在前。

2024年11月,大连化物所联合科大讯飞、中国科学院文献情报中心等单位,推出智能化工大模型2.0版本。项目由刘中民团队牵头,提出开发以数据和科学理论双轮驱动的化工大模型,并进一步构建技术研发及生产运维智能体。

大连化物所低碳催化与工程研究部副部长叶茂介绍,基于这一升级版智能化工大模型,团队初步构建了催化反应、工艺开发、中试放大、工厂优化四大智能平台,并开发出智能机器人催化反应实验系统、催化反应动力学模型自动生成智能体、多功能催化剂颗粒物性快速分析智能体等八大核心功能模块,全面覆盖化工技术开发及应用的核心环节,为化工新技术研发提供了全新思路与方法。比如,智能机器人催化反应实验系统可替代实验人员开展实验,自动完成催化剂评价,效率提升10倍以上。

今年5月上线的2.0Pro版本,更是实现了关键突破——在保持700亿参数规模的基础上,上下文长度从8千字符扩展至3.2万字符,新增的深度推理模块可处理复杂化工问题。性能评测显示,其在催化剂性质、化工安全等十大核心测评维度的平均问答准确率较2.0版本相对提升26.8%。

催生产学研用“化学反应”

“我们在全国产算力平台训练的讯飞星火X1深度推理大模型,为智能化工大模型提供了底座支撑。”科大讯飞研究院副院长李鑫介绍,在大模型赋能科学研究方面,科大讯飞已取得一系列应用成果。例如,科大讯飞与中国科学院文献情报中心合作研发的科技文献大模型,具备成果调研、论文研读、学术写作等核心功能。该公司还联合中国科学技术大学教授刘海燕团队,成功设计出48个自然界不存在的全新蛋白质。讯飞星火X1深度推理大模型通过融入行业领域复杂场景数据,在数学推理、代码生成等通用任务上表现优异,其泛化能力已在教育、医疗等行业验证,如今在化工领域实现了专业能力的精准迁移。

然而,研发过程却充满荆棘。“最大的技术难点是数据稀缺导致难以标注,以及跨专业交叉领域学习的难点。”李鑫坦言,“由于石油和化工领域的专业性强,数据通常掌握在少数企业和垂直行业手中,且数据之间存在壁垒,我们无法获取私域数据。在此过程中,大连化物所牵头发动科研合作单位贡献海量数据,并联合高校化工专业师生一起参与。”

“作为人工智能技术提供方,科大讯飞与化工领域专家建立深度合作机制,邀请化工专家深度参与技术研发,并推动人工智能团队深入生产一线,实现了技术领域的优势互补。”李鑫说,在明确双方技术边界与需求的同时,双方构建起产学研用完整闭环,共同制定数据标准、设计功能架构,在缺乏行业先例的情况下,联合探索人工智能赋能化工领域的新路径。

着力构建化工知识底座

5月21日,科技日报记者走进大连化物所,了解智能化工大模型在科研领域的实际应用。

“这相当于在计算机里先‘造’了一座工厂。”大连化物所低碳催化与工程研究部副研究员周吉彬在演示智能化工大模型2.0Pro和甲醇制烯烃中试装置数字孪生系统时说,虚拟中试系统不仅能指导工艺参数优化,还能进行反应器等设备的快速流体仿真。

“过去靠经验,现在靠算法。”周吉彬介绍,基于智能工业大模型开发的智能体还可进行设备故障诊断。智能化工大模型与智能体协同,有望提升工业生产的运行稳定性,优化反应器等关键设备的运行参数等。

智能化工大模型对化工技术研发的赋能作用不言而喻。截至目前,已有近90家化工企业、设计院、高校等试用智能化工大模型:工厂装置优化智能体部署在甲醇制烯烃工业装置,实现工艺关键参数智能预测;反应动力学智能体支撑了甲醇制丙烯流化床工艺反应动力学开发,相关工艺已在榆林能源50万吨/年环氧树脂项目实施技术许可应用;催化剂表征智能体应用于甲醇制烯烃工业装置,可替代传统手动取样分析,催化剂积碳、粒径测量时长由小时级缩短为分钟级,支撑了工业过程的实时调控。

目前,智能化工大模型团队正在着力构建化工数据中心和知识底座,未来将建立起覆盖研发—生产多场景全链条数据的化工知识底座。团队还将打造集成多尺度多源数据、全流程数据工具链以及智能管理引擎的数据中心。智能化工大模型3.0也正在研发中,它将新增化工知识增强、联网搜索和多模态问答等能力,有望进一步提升大模型的使用效果。

“化工行业正面临一场由人工智能驱动的范式革命。我们的目标不仅是加速创新,更要实现成果‘从实验室一步跨入工厂’的终极梦想。”刘中民说,“我们正站在变革的起点。”