科技日报记者 吴纯新 通讯员 乌琳惠 聂艺

今年6月是第24个全国“安全生产月”。走进湖北汉南长江大桥及接线工程全线首个智慧梁厂,丝毫不见传统制梁场的尘土飞扬,通过模块化设计和一系列智能建造技术应用,实现生产效率、资源效能、绿色低碳三大突破,更为安全加上一把“智慧锁”。

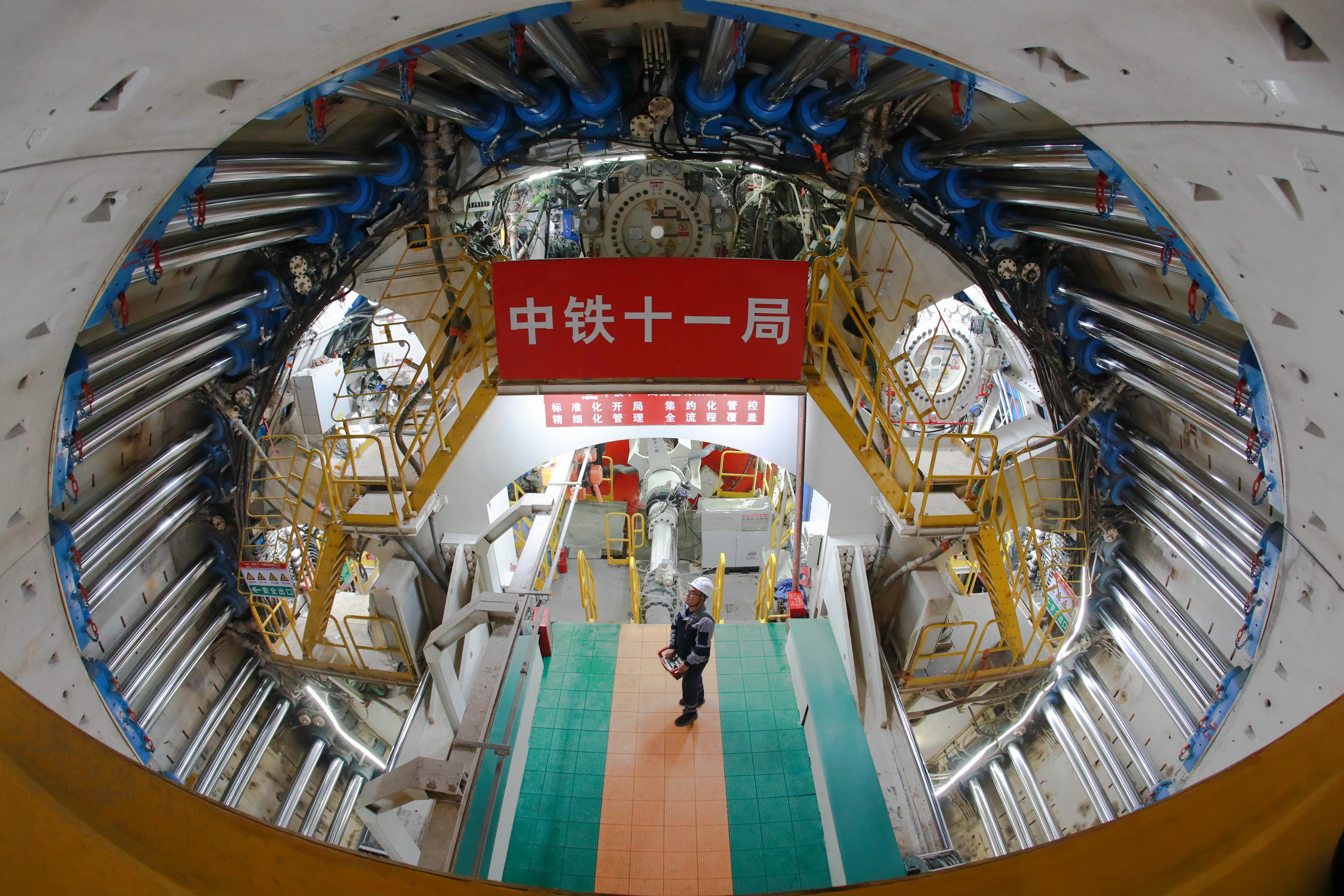

首先映入眼帘的是一座高耸的现代化生产车间。引入10条智能生产线、配备40个移动台座、10套液压模板,科学灵活让每一条生产线都如同一个精密的模块,可根据不同产能需求进行快速调整组合。

钢筋一体化智能数控加工设备、智能模板、混凝土智能运输布料、智能数控蒸养、智能张拉压浆等多项智能化工装设备,构建出一条高效协同的环形流水生产线,全面实现了从原材料加工到成品产出的全流程自动化作业。

“与传统梁场相比,每榀梁的生产时间从9天缩减至4天,占地面积节约30%,人工减少25%,生产效率提高60%。”中建三局汉南7标项目执行经理魏鸿飞说,这主要功劳当属智能蒸汽养护棚。

生产线上,混凝土搭乘上黄色的智能鱼雷罐“过山车”,沿着空中环形轨道进入智能布料机,设备上的传感器可实时监测混凝土各项指标,智能模板上也设有智能变频振捣器,确保混凝土达到最佳的密实效果,确保成品梁达标率100%。

借助智能设备联动配合作业,实现了一键式自动感应配料、运输及浇筑,运输效率提高1倍,浇筑时间节约45%。

梁厂终端,并列排开着白色长条集装箱上方设置有LED屏,实时显示着蒸养时长、温度、湿度等关键参数,这便是智能蒸养棚。

魏鸿飞介绍,在这里,每一榀箱梁都要享受8个小时恒温“桑拿”,棚内能自动调节蒸养棚温、湿度,极大地提升了生产效率与质量控制水平,也标志着从传统“梁场”模式向现代化“梁厂”数智建造模式的成功转型。

目前,该梁场已预制箱梁超千榀,现场四台架桥机马力全开,有序推进架梁工作。潘家湾主线桥完成架梁90%,桥梁雏形初显,宛如一条巨龙盘旋在田野间。