科技日报记者金凤

编者按近日,国家标准化管理委员会、工业和信息化部发布第二批智能制造标准应用试点项目名单,建材行业智能制造标准应用试点等76个项目入选。今起本报推出“微观‘中国智造’”系列报道,聚焦试点单位在智能制造领域的有益探索,以小见大展现中国制造业向高端化、智能化、绿色化转型的鲜活实践和生动图景。

陶瓷是在泥与火的交融中演绎东方美学的传统材料,而在现代工业的淬炼“雕琢”下,它可以摇身一变,成为生物发酵、药物提取、水处理与资源化利用等行业的“灵魂”——陶瓷膜。

陶瓷膜是一种精密陶瓷过滤材料,可用于解决资源、能源、环境等领域的瓶颈问题。5月28日,记者走进江苏久吾高科技股份有限公司(以下简称“久吾高科”)桥林厂区高度智能化陶瓷膜工厂,只见一根根陶瓷膜在工业机器人的抓取、传递中逐渐成型;一台台自动搬运车(AGV)穿梭在检测车间和窑炉之间,与机械臂配合,为“新鲜出炉”的陶瓷膜“体检”;在后台的制造执行系统(MES)中,每一根陶瓷膜从成型到出厂的“轨迹”都能被追溯。

近日,工信部公布第二批智能制造标准应用试点项目名单,久吾高科牵头打造的“高度智能化陶瓷膜工厂建设标准应用试点”位列其中。

机器“巧手”融入传统经验

久吾高科生产的陶瓷膜主要由氧化铝构成,在每根长约1.2米、直径约3厘米的圆柱形膜上,贯穿着密密麻麻的小孔。通道内壁一次或多次涂敷不同厚度、粒度的氧化铝、氧化钛、氧化锆等无机材料后,将形成一层层过滤膜。

“当待处理的溶液被输送进陶瓷膜后,液体中的小分子会沿着小孔内膜层的垂直方向朝外渗透,液体中的大颗粒会被膜截留下来,从而实现液体的分离、纯化、浓缩。”常冬杰介绍,根据应用场景的需要,通道内的膜层分离精度分为微米级、纳米级等不同规格。

陶瓷膜产业涉及材料科学、分离工程及相关下游应用领域的众多前沿技术。随着市场需求持续增长和环保要求的提高,企业亟须对传统生产模式进行智能化改造、提升产品竞争力。

“2017年我们启动建立智能生产线,但当时国内并没有陶瓷膜智能制造经验,为了把老工人的生产经验和智能制造相融合,我们和设计商一起,将传统工艺融入智能化装备,先后制定了几十版方案。”常冬杰举例说,陶瓷膜在传统挤出成型时,原来靠人工牵引坯体,产品质量依靠师傅的操作经验;如果操作欠妥,在切割时会导致陶瓷膜变形,表面还可能出现凹凸不平等情况。

后来,久吾高科与技术供应商合作,用机器人识别工人的动作,再提取重要工艺参数,将关键动作指令植入机器人,同时设计生产线,用机器人进行陶瓷膜的自动切割、牵引、翻滚,提高了生产质量和效率。

技术供应商相关负责人介绍,为确保陶瓷膜挤出成型的一致性,公司设计了机器人夹具来模拟人手的动作,并让夹具的移动时间与挤出机的挤出速度保持同步。为了减少牵引过程中重力对陶瓷膜形状的影响,公司还在承托的“气托”上设计了一层“气膜”,让陶瓷膜能悬浮在气托上。在陶瓷膜成型下线时,公司又通过对机器人的程序和电机进行控制,避免陶瓷膜跌落或者人为触碰带来的变形。

“高度智能化陶瓷膜工厂建成后,订单准时交付率提高至99%,生产效率提升100%,设备综合利用率从80%提升至85%,单位产品能耗降低了20%。”久吾高科陶瓷膜生产部副经理常冬杰告诉科技日报记者,借助人工智能等技术,工厂进行数字化改造、智能化升级,实现产能翻番,产品远销韩国、印度、俄罗斯、哈萨克斯坦等40多个国家和地区。

智能“烤验”实现华丽蜕变

陶瓷制品须经过一番火的淬炼方能“成器”。

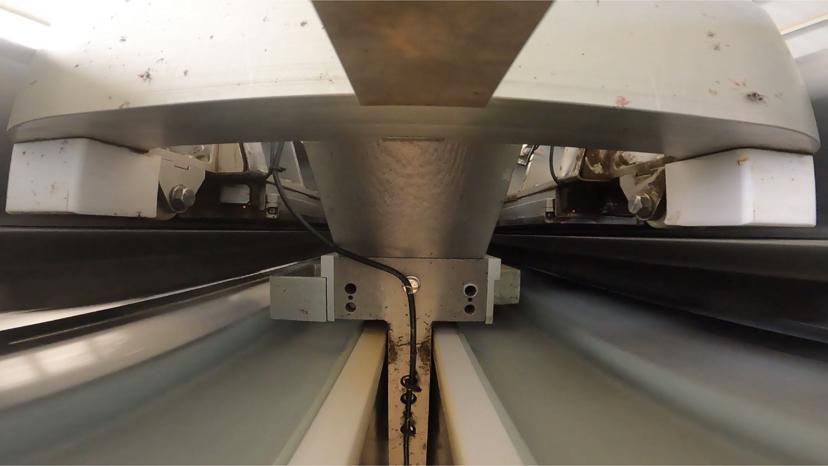

在高度智能化陶瓷膜工厂尽头,6排52米长的高温窑炉并列排开。橙红色的火焰跳动,等待一场华丽蜕变。窑炉旁,成型后的陶瓷膜坯体被AGV运载到这里,等待进入窑炉接受“烤验”。

“从成型车间到高温窑炉区大约有100米,陶瓷膜在尚未定型、结构强度不够时,要减少在环境中的暴露时间,否则膜会膨胀或收缩,影响产品性能,这对物流运送时间提出了很高的要求。”前述技术供应商相关负责人介绍,为了掌握配送时间,该公司规划了AGV的行驶路线,确保陶瓷膜能在适宜的时间抵达高温窑炉区。

烧制是决定陶瓷膜性能的关键环节之一。陶瓷膜要经过5至7天的烧制,如果烧制时间过短,则陶瓷膜的强度不够,就容易掰断;如果烧制时间过长,陶瓷膜的孔径会更加致密,影响过滤效率和液体通量。

“现在通过智能设备,可以控制窑车进出窑炉的速度,从而确保烧制质量。”常冬杰说。

高温烧制成型的陶瓷膜支撑体,再经过一次次涂上膜层,低温烧制后,才终于初步定型,但它们还要走完最后一程——出厂前的质量检测。

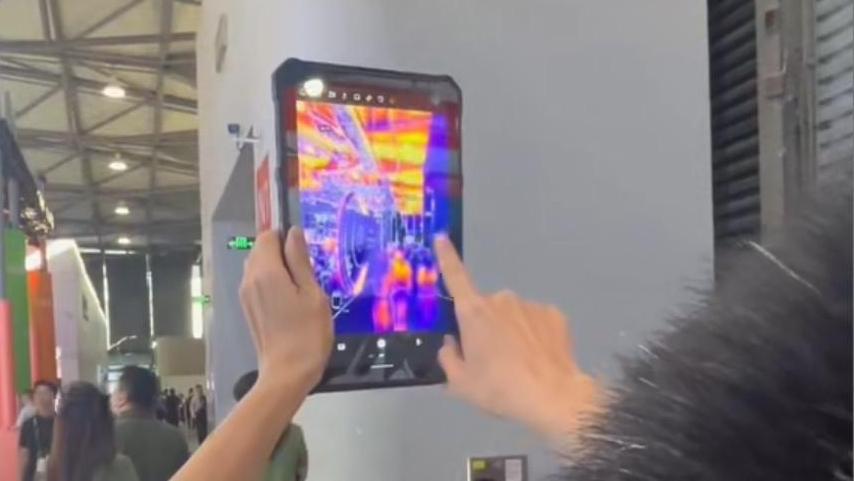

在质量检测环节,一辆辆AGV载着陶瓷膜行驶到检测池前停下,协作机器人的机械臂依次夹取陶瓷膜浸入水中。如果有气泡低于设定压力渗出,意味着这根膜质量不合格。这时,站立在一旁手持平板电脑的工人,手指一滑,残次品便被机械臂吊取放到固定的报废区域。

“借助AGV和机械臂,我们可以实现陶瓷膜的自动检测、产能翻番,并降低工人劳动强度。”常冬杰说。

智慧“大脑”记录“生命信息”

对一根陶瓷膜来说,它经受的每一次“淬炼”,在智能工厂里都有迹可循。

“每根陶瓷膜的外壁上,都有一个激光雕刻的编码和二维码,这相当于陶瓷膜的身份证。”常冬杰指着一根刚刚下线的陶瓷膜说,生产过程中扫描二维码,就可以定位到陶瓷膜从原材料到成品的全流程,查看其生产过程中的工艺条件、设备状态和操作人员信息等关键参数。

抬眼向车间高处望去,窑炉内有多少根陶瓷膜在烧制、已经检测了多少根、不合格率多高,都一目了然。

更值得关注的是,生产流程的所有信息,都被MES悉数掌控。它就像精准调度生产信息的智慧“大脑”。在MES中,记者看到,工业排产、物流配送、质量追溯和改进、产品运营、智能运维等数据都被悉数收入。

常冬杰点开检测页面,最新一批陶瓷膜的水压、泡压、膜面积、水通量等数据清晰可见。“我们在成型设备、AGV、窑炉中安装了许多传感器。如果某批次陶瓷膜产品出现质量异常,可以通过MES迅速查询到该批次产品的历史生产数据,包括原材料供应商、生产设备运行状态以及工艺参数等。通过分析这些数据,就发现问题的根源,从而及时调整供应链并优化生产工艺,避免了类似问题的再次发生。”常冬杰说。

以数字化赋能工业生产,以智慧化提升产品质量,让久吾高科收获了更低的生产成本、更高的生产效率。常冬杰介绍,如今,公司每年可降低人工成本约100万元,设备故障率降低50%,设备维护成本降低25%。同时,公司产品研发周期缩短50%,设计效率提升30%,产品不良率下降8%,质量追溯时间从原来的数小时缩短至几分钟,追溯准确率超99%。

“我们希望通过高度智能化陶瓷膜工厂的互联互通和数字化精细管理,推动陶瓷膜行业的技术进步。”常冬杰说。