科技日报记者 罗云鹏

从厚重的“折叠砖”到媲美纤薄直板手机,时下国产折叠屏手机正坚持创新驱动,向中高端升级,其整机毫米级精进的背后,是材料科学和精密制造的突破。

7月2日,荣耀在广东深圳发布Magic V5 AI终端产品,整机厚度从9.9毫米下降至8.8毫米,其中电池、后盖、精工铰链等组件便是该行业主攻方向的一个缩影。

国际数据公司(IDC)手机季度跟踪报告显示,今年第一季度中国折叠屏手机出货量达284万台,同比增长53.1%。

塑电池:从自研到联合开发再到自研

荣耀CEO李健形象比喻,“进入毫米时代的折叠屏,每减薄0.1毫米,如同奥运百米赛场中提速0.1秒。”

其中,电池是决定折叠屏厚度的核心要素之一,但纤薄、大容量、高可靠性又构筑“不可能三角”,仅剩下极限突破电池硅含量这一选项。

新荣耀成立之初,该企业组建起队伍,开始专研超高硅含量技术方向。

“这是一条极窄的科研赛道,从材料配方到做出样品,需要一个月,从做出样品到性能验证,还要三个月。”李健介绍,周而复始的三年里,他们曾进行70多轮验证,尝试1000多种材料。

由于长期不能突破关键技术,荣耀只能“壮士断腕”暂缓自研方向,转而和行业合作伙伴进行联合研发。

李健坦言,“比起执念,我们更希望能快一点把好产品,交到用户手里。”

荣耀与合作伙伴成立联合研发团队,在双方共同努力下,以“青海湖”为名的电池诞生。

2023年,5%硅含量电池商用;2024年,10%硅含量电池再次刷新纪录;2025年,行业首发15%硅含量电池……

超高硅含量的稳定性如何保证?这个难题又成为自研队伍新的破题方向。

“他们打破常规,跨学科创造出一款可以让更多硅元素稳定锁定在电池中的‘超级胶水’。”李健介绍,这种“超级胶水”像蛛丝一样纤细却坚韧,像章鱼触手一样有超强吸附力,又像壁虎断尾一样能自愈重生。

由此,超高硅电池硅含量从15%再次提升至25%,能量密度达到901瓦时每升,电池容量也随之攀升至6100毫安时。

在演示中,记者看到这种电池每片厚度仅0.18毫米,被“魔改”在菜刀上后,块状豆腐随专业厨师手起刀落,瞬时成丝。

造后盖:在宇航服牵引绳中找“灵感”

电池厚度问题暂时告一段落,手机后盖作为保护手机的关键部件,轻、薄、强也是“不可能三角”。如何在原本仅有零点几毫米的后盖上更进一步?

“折叠屏材料团队尝试了许多材料,但找不到很好的答案。”李健以高端材料举例,钛合金强度高、韧性好、但是重;碳纤维又轻又强,但不够韧;玻璃纤维足够轻盈,强度也够高,但是厚。

“地球上找不到,就去太空里找找看”——工程师团队经过无数次碰撞,一个大胆的想法闪现出来。

宇航服牵引绳又细又强,单根直径仅0.014毫米,集坚韧与轻巧于一身,各项特性全面优于市面上最好的纤维材料。

找到材料,但新的问题也随之出现。超细纤维在编织过程中产生的静电,让传统梭织工艺完全失效,每织一米都有超过上千次打结的风险。

投资数千万元,打造全新专属生产线;优化纤维表面处理技术,让加工精度提升5倍;

5年以上经验的专业师傅,经过100多小时的特种培训才能上岗……

经过一年反复尝试,终于为手机织出“航天服”。

记者了解到,用航天特种纤维织成的手机后盖,即便指甲大小面积,也超过10万根纤维纵横交错。

“世界顶级世家宝SUMMIT西装面料最高纪录也仅为250支,而我们特种纤维后盖的织数达到4500支。”李健说,“由航天特种纤维织成的后盖,犹如给手机穿上‘金丝软甲’。”

强精工铰链:向大模型借力

如何让折叠屏再薄一点点?精工铰链成为最后的考验。

“产线的组装分类精度,目前行业极限是0.04毫米。”李健介绍,“虽然这个数字已经比头发丝还细,但它对于8.8毫米的最薄折叠屏,还是力不从心。”

于是,工程师们找来可以“手搓”高精度螺丝的老师傅们请教。“眼要准,手要熟。”凭借几十年“肌肉记忆”,老师傅们通过零件几个特征点,判断出微米级别的公差。

但时间紧迫,上哪儿找大批量“老师傅”?人找到了,又怎么和现代化生产线快速融合?

一位“80后”工程师提出:能不能让AI帮我们突破极限?

彼时,行业里没有现成的解决方案,工程师们只能结合最新AI学术论文,从零构建大模型。

“眼准手熟的老师傅凭借几十年的功力,也只能看透个位数的零件特征点。”李健介绍,“我们的大模型,能一次分析零件的500个特征点,通过12.5万次的并行计算操作,完成零件匹配。”

基于大模型,荣耀折叠屏生产线的组装筛选精度,从0.04毫米提升到0.003毫米,这也是行业顶尖3D扫描仪所达极限,意味着每一副铰链,都能与左右屏完美匹配。

记者注意到,在当日发布会后,李健在微博发布一条洞穴寓言相关视频,并配文表示:“无论对荣耀、对我们这个行业,还是对每一个人来说,唯有历经认知的囚笼、觉醒、重构、唤醒,才能充分释放潜能,走向自由翱翔的新生。”

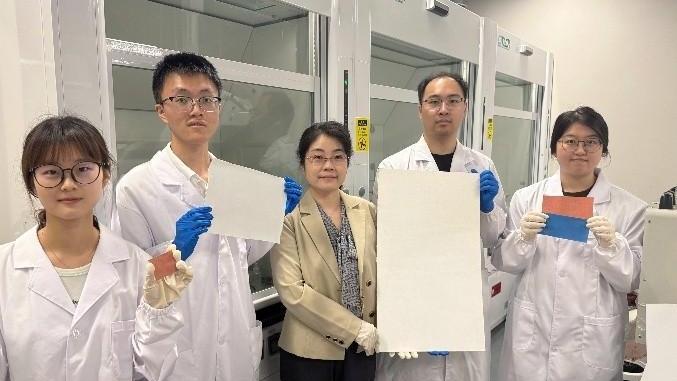

(科技日报记者 罗云鹏 摄)