科技日报记者 叶青 通讯员 夏文博

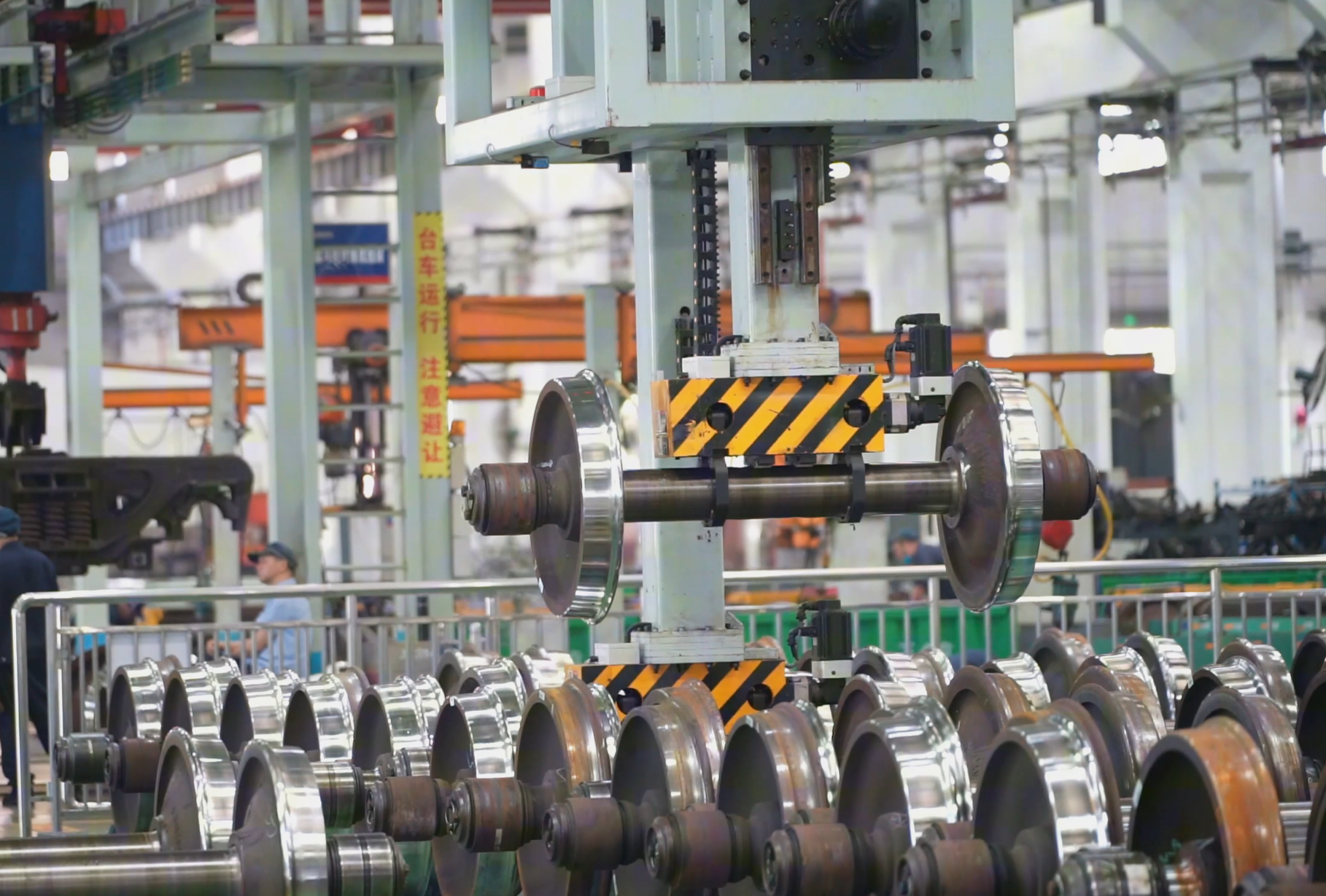

广州八月的暑气依旧浓烈,但在国铁广州局广州北车辆段的轮轴智能库内,却看不到工人忙碌穿梭的景象。4台AGV小车(自动导引运输车)灵活地搬运着轮轴,机械臂在三百多对轮轴间穿梭,精准抓取选配的轮对,一旁的智能系统显示屏上各类选配参数实时跳动,构成了一套完整的轮轴智能选配系统,标志着该作业区已全面迈入智能化时代,让工作模式焕然一新。

彭伟良在轮轴选配岗位上已坚守十余年。他说:“过去每天要手持遥控器操作天车吊运轮轴长达7小时,手指都磨出了厚厚的茧子。现在,这些‘铁家伙’成了主力军,我们倒是轻松了不少。”

据介绍,这套轮轴智能选配系统成功攻克了长期困扰铁路行业的难题。以往轮轴选配的效率完全依赖于工人师傅的经验,效率低、误差高、劳动强度大。如今借助轮轴智能选配系统,轮轴匹配误差已精确控制在毫米级,机械臂依据系统指令,能够精准地抓取轮轴并运送至支出线。过去,吊运轮轴需8名工人操作天车,现在4台AGV小车仅需1.5分钟就能完成一对轮轴的运输,劳动效率提升近50%。

“最关键的是这个‘聪明大脑’。”工长林桂香指着智能系统显示屏介绍,这里的轮轴数据库如同一个智能管家,实时跟踪每对轮轴的“健康档案”,从车轴寿命到历次检修记录,一应俱全。智能系统中的作业调度系统则像一位“智能指挥员”,可同时协调52个检修工位的需求,面对突发状况还能自动调整运输路线,确保作业顺畅进行。

在轮轴检修存储区,每个轮轴都配备了专属的“身份证”。系统不仅遵循“先进先出”的原则,还能根据修程自动调配资源。20对轮轴的缓存区设计,有效解决了检修高峰期的“卡脖子”问题。如今,日检修量从原来的2厂38段提升至5厂52段,劳动生产率也实现了翻倍增长。

据介绍,该智能系统上线后,轮轴误配率从千分之三骤降至万分之一以下。同时,高强度的体力劳动转变为技术监管,为年轻一代提供了学习技术的新平台,助力铁路行业人才培养与技术传承。

广州北车辆段轮轴车间的智能化转型,是铁路行业积极响应国家创新驱动发展战略的生动实践。通过引入先进的智能技术,不仅提升了生产效率与质量,还显著改善了职工的工作环境,为铁路高质量发展注入了新质生产力,也为行业智能化转型树立了新的典范。