科技日报记者 朱虹 通讯员 任忆南

“滋啦,滋啦……”9月4日,在黑龙江省哈尔滨大功率机车检修段组合库内,智能检修机器人“手持”焊枪,在HXN5机车轴箱上喷射炽蓝焊焰,15分钟便完成一组轴箱衬板的更换任务,与人工作业相比,工作时间压缩近一倍。

哈尔滨大功率机车检修段负责全国近90%大功率内燃机车的高级修任务。HXN3、HXN5型内燃机车功率大,牵引力是普通东风4型机车的两倍,也被称为火车头中的“大力士”,主要应用在我国甘钟铁路、乌准铁路,承担煤炭、矿建等重点物资运输。

暑运期间,随着全国煤炭需求量大,大功率机车上线率高,使用频繁,为提高机车检修效率和标准,中国铁路哈尔滨局集团有限公司投用科技装备,为火车“大力士”配备智慧“医院”。

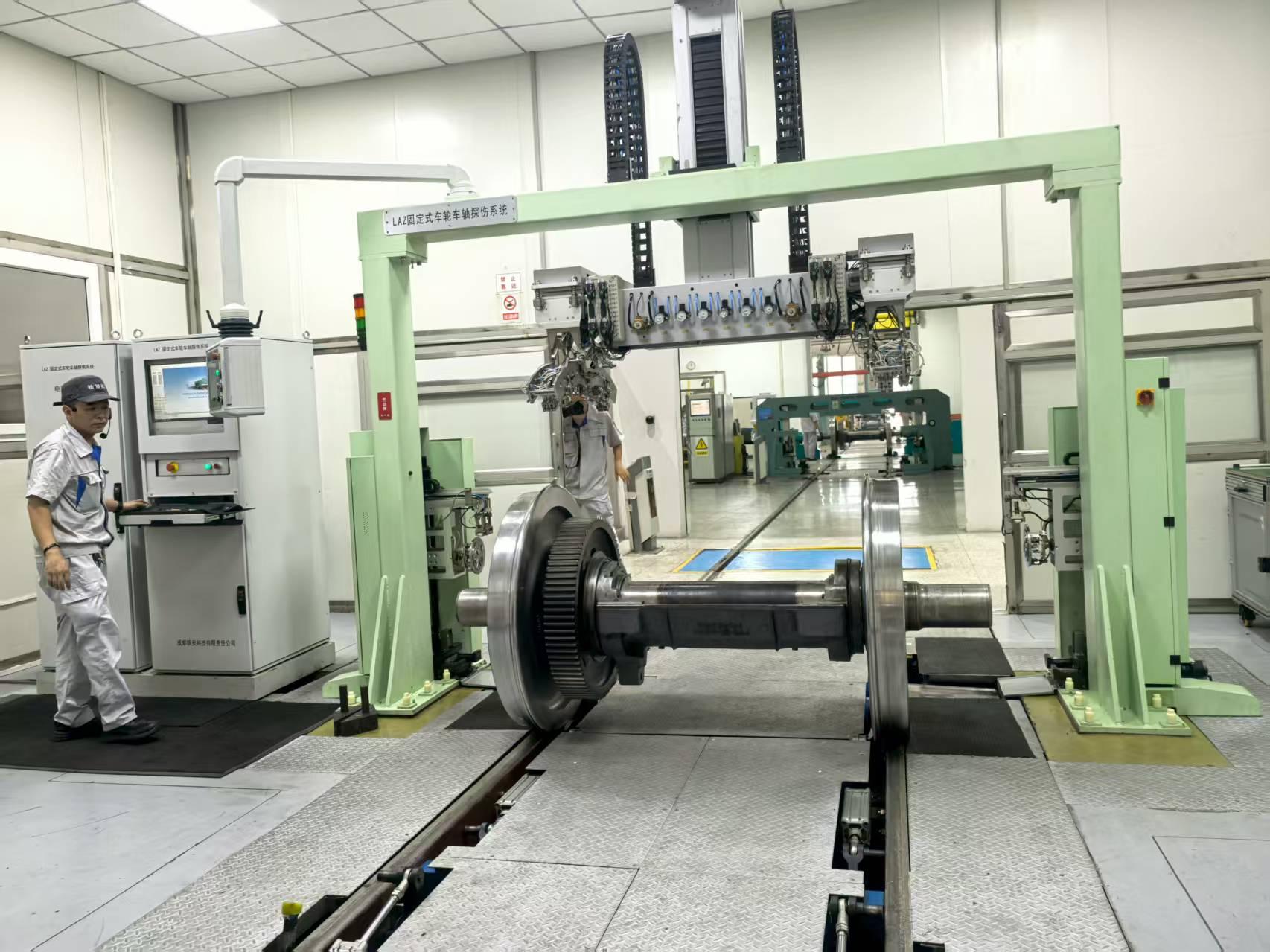

车轮“CT”:10分钟精准捕捉毫米级隐患

“机车运行中,卷起的砂石会击打车轮,造成不易发现的损伤,有的甚至比头发丝还细,靠眼睛根本看不出来,有了这套探伤系统,可以自动扫描,10分钟就能完成一组轮对的探伤检测,就像做CT一样简单。”全自动检测区域内,探伤工长孙洪雨走到操作终端前轻轻按下开始键,LAZ车轮车轴一键探伤系统随即启动。仅10分钟,机械臂便完成捕轮、定位、探头贴合、耦合剂喷洒、无损检测和数据成像全过程。

2024年末,哈尔滨大功率机车检修段联合科技公司,打造这套全路唯一兼容1050毫米和1250毫米两种轮径轮对的LAZ车轮车轴一键探伤系统,融合相控阵超声技术和智能诊断算法,由机械定位与驱动系统、数据处理分析系统、辅助系统以及30多个超声探头组成。该系统自去年12月在哈尔滨大功率机车检修段投入使用以来,车轮车轴探伤效率提升60%。

“以往我们手工检测一组轮对至少得60分钟,现在‘CT’级探伤10分钟自动出报告,哪怕毫米级的缺陷,也逃不过它的‘眼睛’”孙洪雨说道。

超级“洗碗机”:30分钟光洁如新

电机清洗区内,电机组工长洪旭按下操作面板上的绿色按钮,清洗机的闸门随即打开,伴着氤氲的水蒸气蒸腾而出,一台光亮如新的主辅发电机定子沿着传送带缓缓推出。经过全程自动的加热、喷淋、清洗等环节,洪旭只需用抹布稍加擦拭,仅用30分钟,便完成了整套设备的彻底清洗。

机车主辅发电机清洁度不达标,会导致电机绝缘等级下降,造成线圈短路烧损,影响机车安全运行。哈尔滨大功率机车检修段联合设备厂家研发了增设滤油装置的电机自动清洗机,由加热装置、自动上下料系统、喷淋及控制系统等组成,经高温加热的清洗液,通过自动化机械控制对配件多角度高压喷淋,可对电机内部和外部进行高效、彻底清洁,保障电机性能,延长使用寿命。设备自今年5月投用后,以往依靠人工刷洗要1个小时完成的清洗作业压缩至30分钟,在提升清洁度的同时,更大幅降低职工劳动强度,检修成本也较以往降低70%。

“零缺陷”装配:守护机车“心脏”

在柴油机组装区,内燃机车钳工李占宇对连杆螺栓进行紧固,当他轻转连杆扳手,电子屏上实时显示出预紧力矩值、终紧力矩值和旋转角度等数据,10秒钟内就可以判断扭矩是否达到技术标准。

柴油机的检修质量直接关系到整台机车的运行安全,其中连杆螺栓的紧固力矩控制更是关键中的关键。以往,这项工作依赖人工测量,容易出现力矩不足或过量紧固的情况。小小的螺栓一旦在运行中松动脱落或折断,就可能导致柴油机出现严重破损。

哈尔滨大功率机车检修段根据和谐型内燃机车检修特点,与设备厂家联合定制柴油机扭矩管理系统,能对柴油机关键部件螺栓紧固力矩进行全过程实时监控与数据追踪,有效防止误紧、漏紧。

“现在一旦有力矩不足的情况,监测屏幕就会出现提示消息,我们立即排查调整,直到所有参数稳定显示为绿色,才能达到组装标准。”李占宇说。

从智能传感精准捕捉到数据互联一键诊断,再到自动化设备替代人工作业,这些“黑科技”正推动传统的机车检修方式向AI智能集成化式检修转变。刚刚过去的全国暑运,哈尔滨大功率机车检修段已高效完成49台机车的检修任务。这座全国铁路系统核心机车检修基地,正以数智化转型为驱动,不断提升技术能力和检修水平,默默守护钢铁动脉安全畅通。

(受访单位供图)

网友评论

网友评论