科技日报记者 韩荣 通讯员 牛亦博

如何提高煤质检测效率,让数据“跑”在生产前面?日前,由山西大学张雷教授团队历时近20年研发的“融合光谱煤质在线检测技术”在企业成功落地应用,让煤炭告别了依赖人工的滞后检测方式,煤质检测不仅追上了生产节奏,更有望为企业节省数千万元成本。

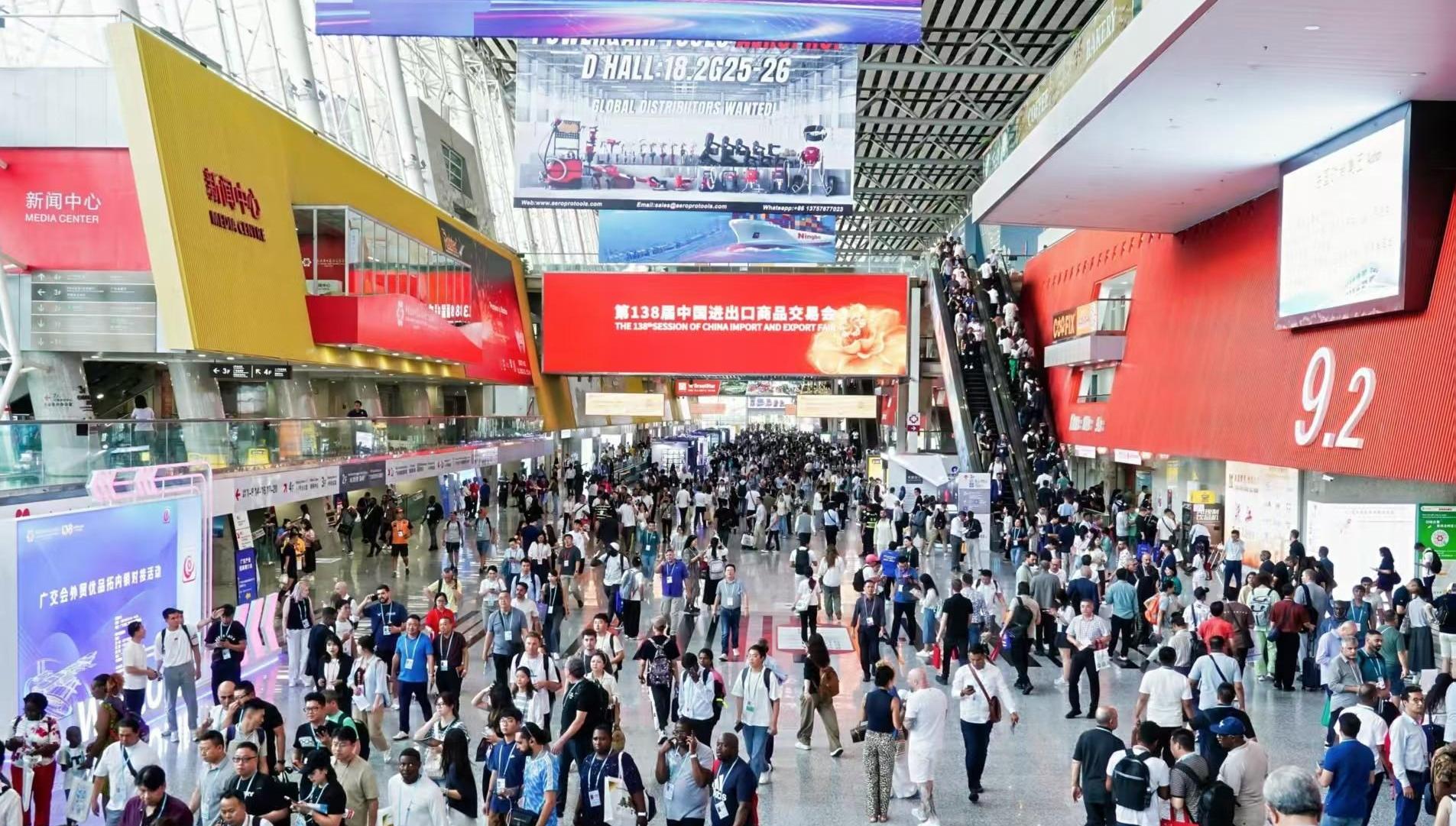

10月14日,在山西国锦电厂输煤车间,随着传送带上煤炭源源不断通过一台特殊设备,煤炭的“身份信息”——水分、灰分、硫分、发热量等关键指标也随之显示在屏幕上。这台为煤炭做“体检”的仪器,被形象地称为“煤炭CT机”。

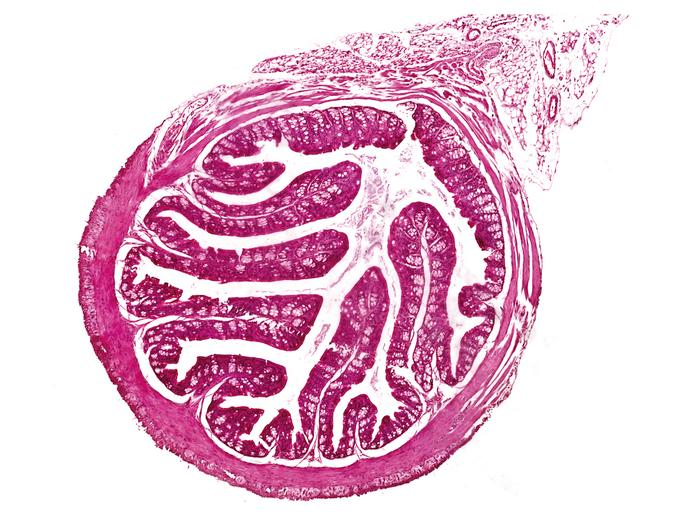

煤炭作为一种复杂的天然矿物,含有碳氢结构等有机成分与多种无机矿物,具有较强的非均质性和水分易损失性,导致其灰分、发热量等指标动态变化,即煤质波动。“煤质波动若未能被及时捕捉,会导致燃烧效率下降、污染物排放增加,甚至引发设备运行风险,严重制约煤炭工业的高质量发展。”山西大学激光光谱研究所教授张雷告诉科技日报记者,传统的煤质检测需人工采样后送交实验室进行化学分析,整个过程通常需要数小时。待结果出炉,煤炭早已进入锅炉。这种“人工采样+化验室化学分析”的传统模式,导致检测数据始终“跑不过”生产进度。

“往往检测结果刚到手,最佳调整时机早已错过。”张雷介绍,这些滞后的检测数据,只能用来事后分析或留样备查,无法指导实时生产。

“能不能让煤质检测更快更准,真正让数据跑在生产前面?”2005年,张雷团队带着这一问题,踏上攻关之路。第一个难题就是“粒度效应”。山西大学激光光谱研究所教授级高工张培华解释,传统检测要求煤样粉碎至1毫米以下,才能保证检测结果准确。颗粒过大会导致近红外光散射路径复杂化,同时削弱X射线荧光的激发效率。当颗粒分布稍有不均时,检测误差便会显著增大。第二个难题是如何将不同光学检测手段在有机成分和无机元素分析中的响应优势互补,实现信息有效融合。此外,工业现场的粉尘、震动、温度等干扰因素叠加,也极易导致在线检测数据“失灵”。

面对重重困难,团队从基础原理入手,逐一击破技术瓶颈。他们创新性地发展了粒度分布校正模型和三维形貌校准方法,同时研发了抗干扰光学结构与智能算法补偿机制。在一次关键实验中,6毫米粒度煤样在动态输送带条件下,检测效果竟与1毫米精细粉碎样品一致。

“这意味着无需制样即可实现在线检测,煤质检测终于可以从实验室‘跑’进生产线,追上生产的脚步。”张培华说。

在此基础上,团队进一步优化技术路线,最终确立了近红外光(NIR)与X射线荧光(XRF)形成互补的“双源协同”检测方案。张雷介绍,近红外光谱擅长捕捉碳氢氧等有机成分信息,X射线荧光则精于识别灰分等无机杂质。两者同步扫描传送带上的煤流,采集的多维数据实时传至后台,经专用算法融合处理,即时输出核心煤质指标。

“这款设备攻克了光谱融合、粒度校正、模型泛化、工业现场抗干扰等关键技术,填补了煤质在线快速检测中的多个空白。更关键的是,它把检测样本量从传统的‘克级’跃升到‘公斤级’,数据代表性大幅提升,使煤质检测从‘追不上’生产变为‘跟得上’生产。”张雷说。

2022年,张雷团队与山西阳光焦化集团合作上线了该技术,该公司进出厂煤质智能检测系统实现了车车采样、车车质检,改变了该公司以往多车混检可能带来的“以次充好”问题,为该公司每年避免了数千万元的结算偏差,再配合智能堆存与掺配,全年可节煤上万吨。

2024年1月,“融合光谱煤质在线检测技术”通过业内专家鉴定,被认定为达到“国际领先水平”,目前已应用于煤炭、电力、化工等领域。部分企业实测数据显示,其检测覆盖率超过95%。

“接下来我们将持续优化‘融合光谱煤质在线检测技术’,进一步拓展产品体系的应用边界。希望打造覆盖煤炭全产业链的数字平台,推动行业向更绿色、高效、安全的方向发展。”张雷说。

网友评论

网友评论