科技日报记者 赵向南

“奋斗者”号载人潜水器在马里亚纳海沟下潜至一万米处,此处水压极大,相当于1个成年人同时背着万辆1.5吨重的小汽车所承受的压力。“奋斗者”号虽承受如此巨大的压力,但执行完任务后,能凭借自身携带的固体材料无动力上浮至海面。

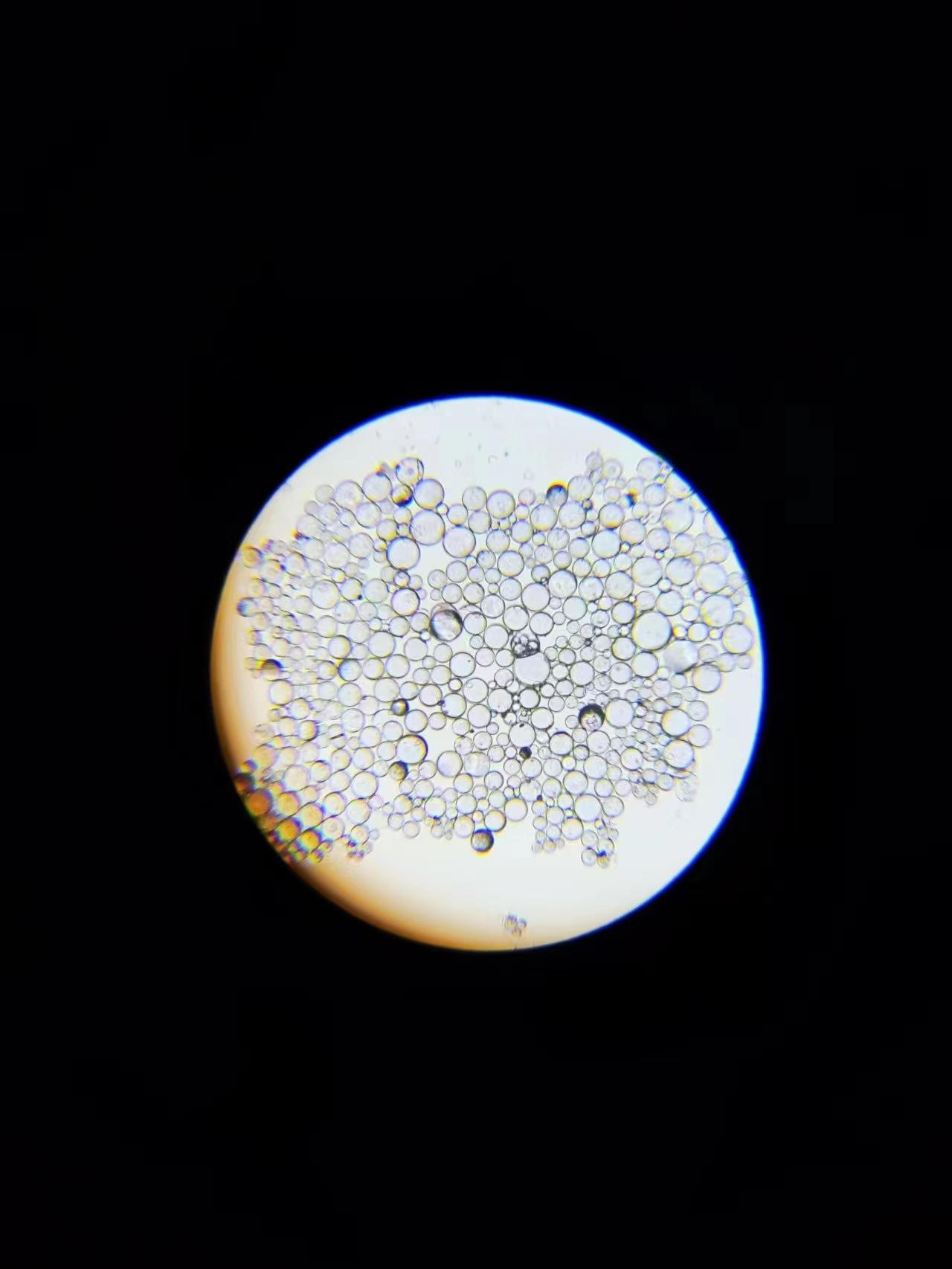

“这种固体材料既轻便又抗压,其主要成分是高性能空心玻璃微珠(以下简称‘微珠’)。”11月2日,山西海诺科技股份有限公司(以下简称“山西海诺”)董事长申鹏展解释道,微珠被誉为“魔粉”,3800万颗微珠的重量加起来才1克,最小粒径仅有头发丝的1/30,但抗压强度极高,最大抗压超过180兆帕,是当之无愧的战略新材料。

山西海诺的科研团队历经10多年试验,成功研发出微珠工业化制备工艺和设备,打破了国外垄断,实现了微珠的国产化替代。运用该技术生产的微珠,各项技术参数均达到国际先进水平。近日,山西海诺的“一种空心玻璃微珠的制备方法”发明专利荣获第二十五届中国专利奖优秀奖,这是近年来国内微珠新材料知识产权领域获得的最高奖项。

誓要突破微珠生产工艺垄断

初秋时节,科技日报记者走进山西晋城市高平马村工业园区的山西海诺,探寻微珠的工业化生产情况。

在展厅里,记者通过电子显微镜,目睹了“魔粉”的真容:数百倍放大后,微珠像小玻璃珠,外壁薄,内部中空。“微珠中空部分填充的是惰性气体。”山西海诺董事会秘书赵慧龙介绍,因其独特的中空球形结构,它不仅具有密度低、导热系数低、抗压强度高、耐高温、稳定性好的优点,还具备绝缘、自润滑、隔音、耐火、耐腐蚀、防辐射、无毒以及表面易改性等特殊性能。

微珠是微米级的非金属轻质无机材料,既可单独使用,也可作为轻质填料制备复合材料,被广泛应用于航天、海洋、油田、电子、建筑等领域。“我首次接触微珠,就被它的奇异性能和广泛用途震惊了。”申鹏展回忆道。更让他震惊的是,微珠生产技术一直被美国公司垄断。“微珠对咱们来说是‘卡脖子’产品,国内应用几乎全靠高价进口。”申鹏展说,中国科学院等科研人员对微珠的研究取得了一定成果,但生产仅停留在实验室或小规模阶段,未实现工业化批量生产,产量无法满足需求。

神奇的微珠,让当时20多岁的申鹏展看到了商机。此时,他已在煤炭领域深耕多年,成功赚取了人生第一桶金,正思谋二次创业,投身更有前景的科技产业。“我认定微珠产业前景广阔。”申鹏展说,特别是微珠大规模工业化生产,既能摆脱受制于人的局面,解决战略新材料需求,还能实现转型发展,“这不是利国利民的好事吗?”

2008年起,申鹏展出资邀请中国科学院研究所、中北大学等专家参与,组织科研团队开展微珠产业化试验,研发微珠工业化生产工艺和设备。“我给公司取名‘海诺’,源自‘海纳百川、一诺千金’,寓意‘汇聚天下英才,一定要把我们认定的事业做成’,也蕴含着我在心底许下的大海般的承诺:‘让中国的企业用上世界上最好的高性能空心玻璃微珠’!”他坚定地说。

万次试验找到产业化工艺路线

当时,微珠生产工艺包括:美国3M公司的固相玻璃粉末法、美国PQ公司的液相雾化法,以及中国科学院理化技术研究所的软化学制备法。赵慧龙坦言:“因知识产权等种种原因,这些工艺我们无法使用。我们要研发一种适合国内工业化大批量生产的工艺,真正实现微珠战略新材料的国产替代。”

工业化生产,需从小试做起。科研团队决定从5公斤小试入手,验证工艺可行性,锁定关键参数。在太行山上的山西海诺厂房里,高温成球炉首次点燃时,团队成员满怀期待。他们依据理论认知,将二氧化硅、金属原料按一定比例配制成浆料,经过磨浆、均质化、烧制等工序,期待首批微珠诞生。然而,成球炉冷却后,一堆次品浇灭了所有热情:空心微珠要么变成了实心玻璃球,要么黏成了一团。

团队调整原料比例、增加磨浆细腻度、加大均质化压力、优化烧结温度……经过百十次试验,数据记录本摞得老高,但成功仍遥不可及。申鹏展感慨道:“微珠生产理论看似简单,背后却藏着无数待解的技术密码。原料比例稍有偏差,成品就可能面目全非;烧结温度多升几度,空心结构就可能坍塌;就连均质化时的压力波动,都可能导致微珠粘黏。从论文到工厂生产线,确实难如西天取经。一次试验成本近千元,投入似无底洞。我也有点底虚了,望着一堆堆次品,经常整夜失眠。”

从实验室到生产线,科研成果转化并不轻松。2010年起,申鹏展和科研团队干脆吃住在实验室,一起寻找问题症结,紧盯每一道工序。反复配比、调整数值、不断实验……他们探明了微珠工业化生产的原料配方、研磨细度、均质化程度、喷雾造粒粒径控制、烧结火焰温度等关键数据,迈出了微珠工业化制备的重要一步。

从小试到中试,经过5公斤、50公斤、100公斤、500公斤的递进式试验和上万次实验,2012年,山西海诺科研团队终于研发出能耗小、成球率高的微珠生产工艺:将二氧化硅等多组分原料配制,磨成原料浆,再均质化,喷雾造粒得到空心玻璃微珠坯体,坯体经高温强化成球,获得最终产品。在公司库房里,实验数据本一摞摞堆放,泛黄的纸上记录着一个个数据,无声诉说着成果转化的艰辛。次年,该工艺申请并获得了发明专利。赵慧龙说,这个工艺配方可调配、生产成本低、简单易控制、产品质量稳定,更适合大规模工业化生产。

在山西省工信、科技、发改、知识产权等有关部门支持下,2015年,山西海诺建成国内首条拥有高性能空心玻璃微珠制备技术自主知识产权的工业化生产线,实现了微珠从实验室到规模化生产的跨越,能够量产微珠低、中、高全密度系列产品。2021年,又建成国内唯一万吨级微珠智能生产线。申鹏展自豪地说:“经权威部门检验,我们生产的多数型号产品抗压强度、粒径分布等核心指标处于国际领先水平,但成本仅为进口的1/3。”山西海诺的“微球代木复材制备”项目列入山西省级专利转化推广项目,并通过了“专利密集型产品”认证。

同步攻关研制配套装备

工欲善其事,必先利其器。山西海诺科研团队不仅试验微珠生产工艺,还同步研制生产设备。申鹏展说:“微珠一条生产线有几十台大大小小的设备,这些设备都是我们自主研制的。”在研制过程中,没有成熟设备可供参考,从第一道工序到最后一道工序的每台设备,都靠团队自己摸索和完善。

微珠小试时,其中一道工艺是烘干喷雾造粒后的微珠坯体,这需要特制烘干设备。赵慧龙回忆说:“微珠粒径不到100微米,壁厚只有1-2微米,质量特别轻,对生产设备要求非常高。”市场上买不到现成设备,他们辗转到了江苏,联系上一家愿意尝试的企业。但对方听了生产描述和数据介绍后,连连摇头表示没生产过。他们询问:“你们生产过洗煤厂烘干设备吧?”得到肯定答复后,说那就照着样子生产。中间他们和企业人员修改了六七次样品,终于制造出生产微珠的烘干设备。

申鹏展补充说:“我们本地工业制造基础薄弱,没有配套科研服务机构提供技术支撑,还缺少懂行的专业人才把控细节。从小试到中试,再到规模化生产,制备微珠的一台台设备,都是在全国各地找厂家订制的,有时一台设备得由两三个省的八九家企业协同完成。这个过程,每一步都很艰辛,每一个环节都困难重重!”

无论是微珠量产的一次次跨越,还是生产工艺的一次次修改完善,都对设备提出了更高要求。实验团队必须对一台台设备进行更新优化,有时还得“推倒重来”。赵慧龙说:“每提升一个产能量级,原有的设备就难以适配,必须重新设计、重新研制,没有任何捷径可走。”他举例说,微珠要在600-1000度不同温度曲线的高温火焰中过火强化,这对燃烧炉的性能要求很高。“我们设计图纸,指导南方几家企业加工,折腾了好几年,才制造出既能调节火焰温度、又保证过火均匀、还能自动控制风力、便于顶部收集微珠的炉子。”赵慧龙说,这个炉子全世界独一无二,目前已获我国实用新型专利。

从微珠生产中必需的除尘设备、搅拌式反应釜,到核心的空心玻璃微珠成球炉、分级设备,再到收集装置、烘干装置、表面处理装置,乃至最后的包装机,微珠工业化生产的全流程设备都烙着山西海诺自主研发的印记。申鹏展说,研制的这些设备让他们获得了11项实用新型专利,正在申请和准备申请的还有好几十项,这也让他们有底气制备中国自己的高性能微珠。

秋日采访时,记者看到厂区沿墙堆放着一台台废弃设备,有的已锈迹斑斑,有的仍锃亮如新。申鹏展感慨道:“这些设备是我们研发路上‘失败的杰作’,每台都对应着一次试验碰壁,记录着一次方案调整,当然也对应着一次次研制成功。”

不懈探索,终有回响。山西海诺以1.5万吨产能,成为国内微珠生产规模最大的企业、国家级专精特新“小巨人”企业。其产品已应用于油田固井、改性塑料、胶粘剂、涂料、橡胶、代木、PCB等领域。仅中国海洋石油集团就累计使用1.5万多吨,替代了进口产品,节省石油开采成本约6亿元。申鹏展表示:“我们牢记‘做世界领先的高性能空心玻璃微珠新材料企业’的初衷,让中国企业用上世界最好的空心微珠材料!”

(山西海诺供图)

网友评论

网友评论