科技日报记者 董韩梓

日前,国家林草局国际竹藤中心牵头研发的“汽车内饰用竹纤维复合材料制造关键技术与应用”新技术及“竹纤维汽车内饰顶棚”新产品通过专家评价鉴定。由中国工程院院士蒋剑春领衔的专家鉴定委员会认为,此次评审的新技术、新产品整体均达到国际领先水平。

这项新技术充分发挥竹纤维自身特性,研发竹纤维汽车内饰件产品,落实“以竹代塑”具体指标,为竹产品广泛应用在汽车领域打开了大门,为汽车工业的绿色化发展提供了技术支撑。

铸就三大核心竞争力

在“健康安全、绿色低碳、轻量化”的全球共识下,如何找到一种材料,既能满足力学、安全与工艺要求,又能减轻环境负担,助力实现“双碳”目标,成为汽车行业迫在眉睫的课题。

国际竹藤中心牵头的研发团队看到了竹子作为工程材料的巨大潜力。然而,将柔韧的竹纤维转化为能满足汽车严苛标准的异型结构件并非易事。研发团队历经10余年,持续攻关竹纤维制造及其材性研究、竹塑复合界面调控、竹纤维复合材料成型等一系列关键技术,成功铸就该成果的三大核心竞争力。

首先是实现轻量化。研发团队开发的竹纤维轻量化制造技术,使得板材中竹纤维含量高达75%,而密度却能控制在≤0.5g/cm³。这意味着,在同等体积下,竹纤维复合材料比传统塑料等材料轻得多。此外,其异型模塑深度可达25mm以上,满足了尾箱侧饰板、汽车内饰顶棚等部件复杂的三维造型需求,做到了异型结构与轻量化的统一。

其次是破解界面融合难题,实现“刚柔并济”。竹纤维是亲水的天然有机物,而聚合物树脂是疏水的化工材料,二者如何牢固结合,是长期以来的世界性难题。团队创新性地采用竹纤维—低熔聚合物界面增韧技术,显著提高了两者之间的界面剪切强度。这就好比在竹纤维和树脂之间建立了亿万个坚固的“桥墩”,使得应力能够有效传递,避免了因结合不牢导致的开裂、分层等问题。

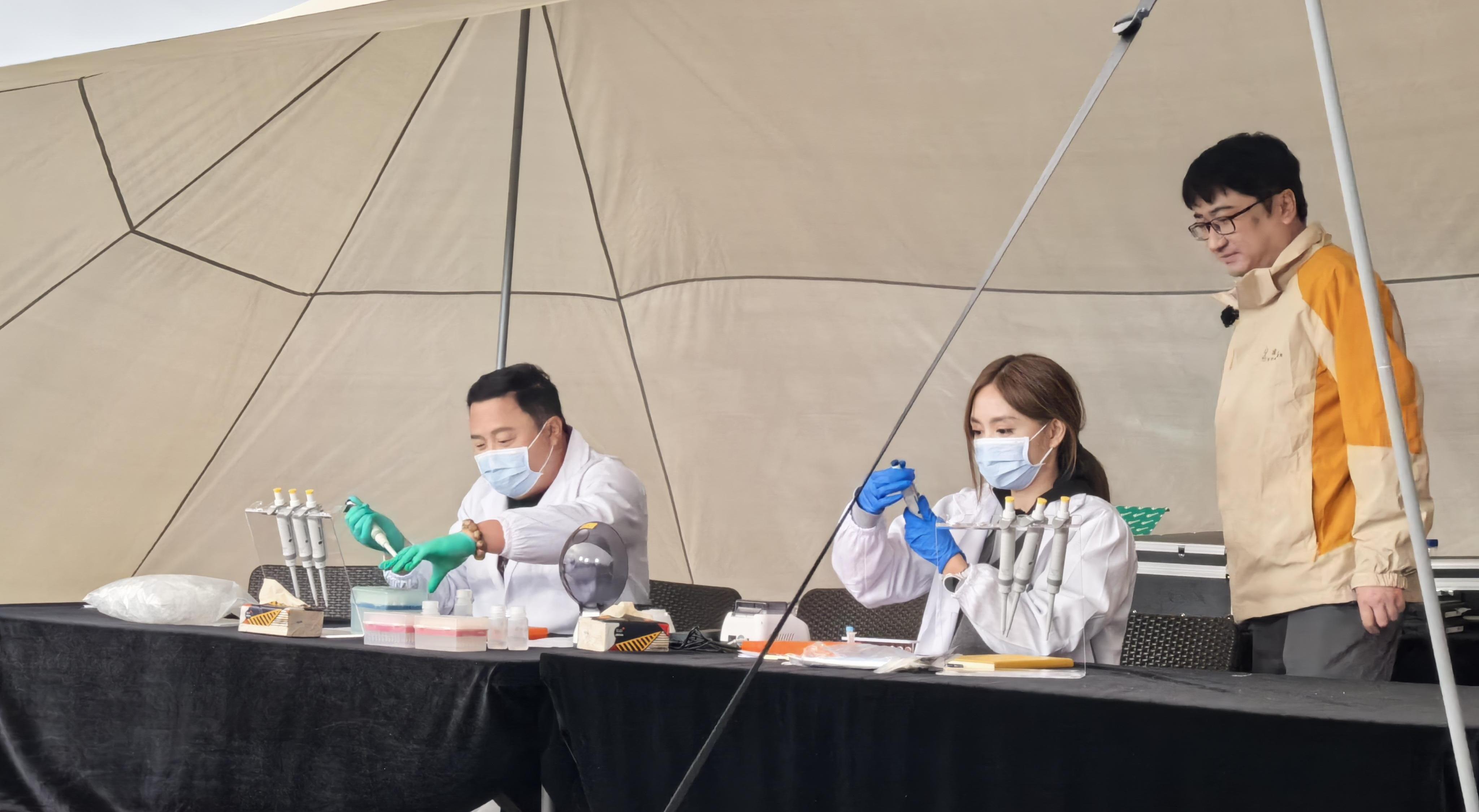

此外,团队革新制备工艺,实现“连续智造”。团队开发了竹纤维气流—机械均匀铺装技术,实现竹纤维复合材单元的连续化制备和自动化铺装。这项技术如同为竹纤维“梳理发型”,并能将其均匀、精准地铺设在模具中,确保最终产品面密度的高度均匀性。这大幅提升了相关产品的生产效率,为大规模、低成本应用于汽车工业铺平了道路。

推动产业高质量发展

目前,1条竹纤维生产线、2条年产20万平方米竹纤维复合材料生产线成功落地,实现了汽车内饰顶棚、座椅背板等系列产品的批量生产。搭载竹纤维内饰的宝骏享境车型还在近日举行的世界林木业大会上成功亮相。

终端产品已率先在上汽通用五菱汽车股份有限公司的汽车制造车间成功“上车”,应用于五菱宏光MINI、缤果和云海等系列车型。同时,相关技术已推广至上汽大众、东风日产和上汽通用等合资乘用车品牌。竹纤维复合材料正式通过了量产车的考验,走向千家万户。

截至2025年9月底,全国汽车保有量3.63亿辆,若按每辆汽车竹纤维用量40公斤,对应竹纤维应用市场潜力约1452万吨。对于竹产业而言,“汽车内饰用竹纤维复合材料制造关键技术与应用”打开了通往高技术、高附加值领域的大门,促进了竹产业转型升级,为乡村振兴和林农增收开辟了新路径。

对于汽车工业而言,它能够帮助车企降低产品全生命周期的碳足迹,满足消费者对健康和环保的需求,推动汽车工业向更可持续的方向发展。

中国工程院院士蒋剑春对这一项目给予高度评价,竹纤维原料的标准化不仅为汽车行业提供了绿色材料选择,更带动了竹产区农民增收,有效助力乡村振兴,实现了生态与经济效益的双赢。项目团队介绍,按竹纤维提取率40%、每亩竹林年产1.5吨竹子、每户竹农经营3.5亩计,满足上述需求按毛竹计,需消耗1.21亿根(按平均30公斤/根计算),对应竹林面积约2420万亩,可带动超690万户竹农增收。

(受访单位供图)

网友评论

网友评论