科技日报记者 付毅飞

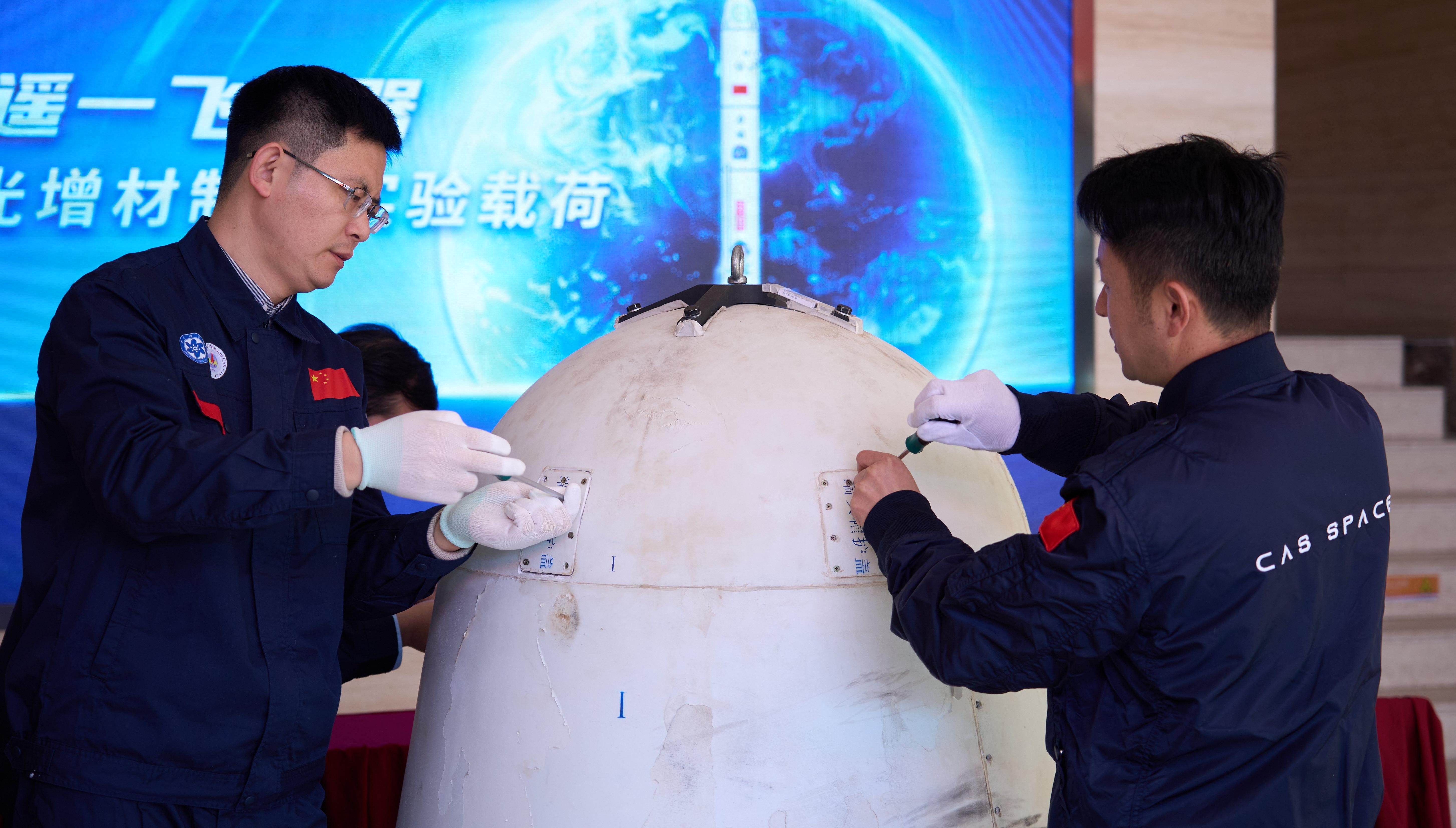

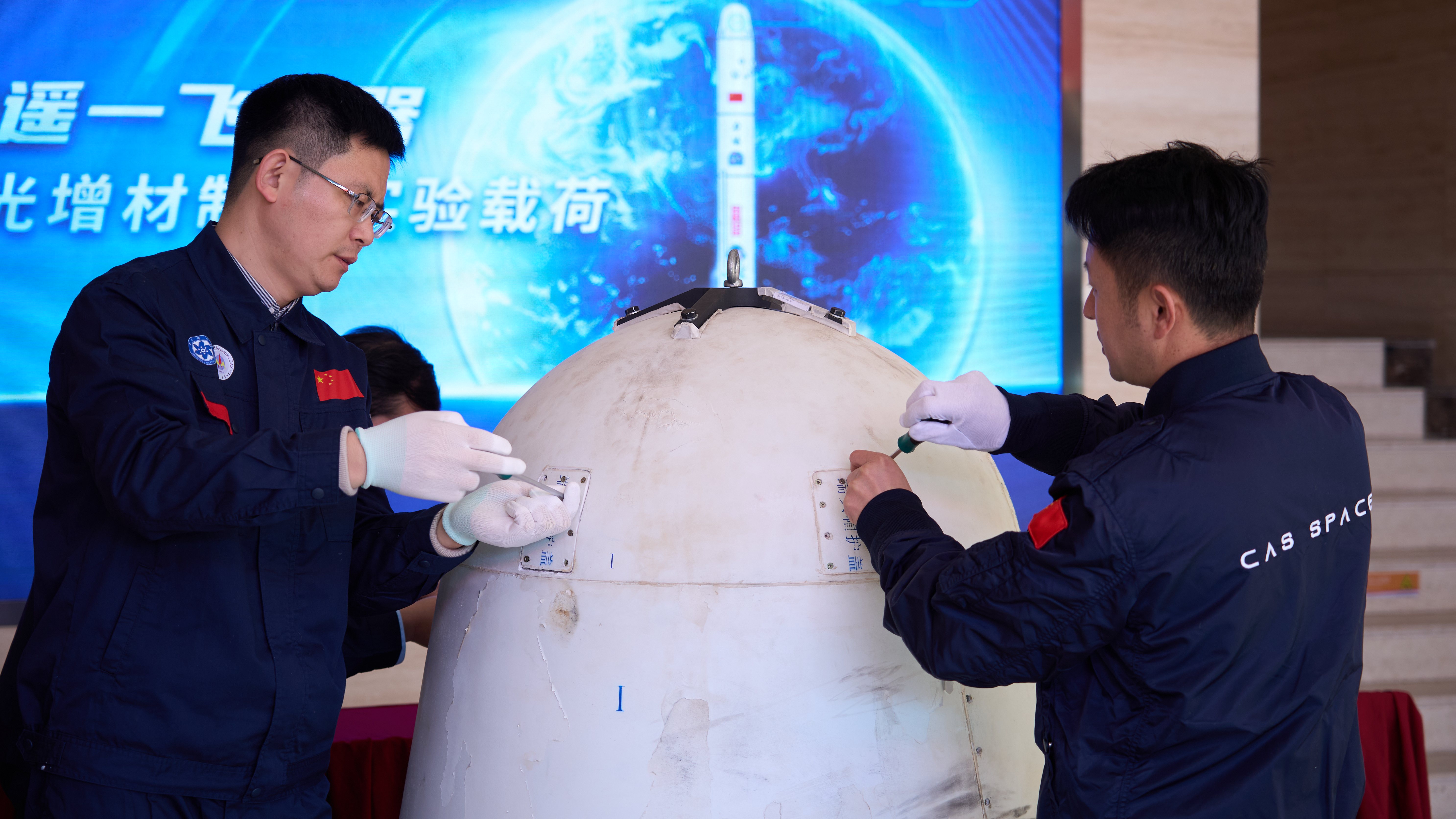

1月22日,中科宇航将微重力金属增材制造返回式科学实验载荷交付于中国科学院力学研究所。此前,这台由力学所自主研制的载荷,搭载于中科宇航力鸿一号遥一飞行器,于1月12日成功开展我国首次太空金属增材制造(即“3D打印”)实验。

据悉,这是我国首次基于火箭平台实施太空金属增材制造返回式科学实验。实验团队在太空微重力环境下利用3D打印技术成功制备出金属零部件,整体技术达到世界一流水平。

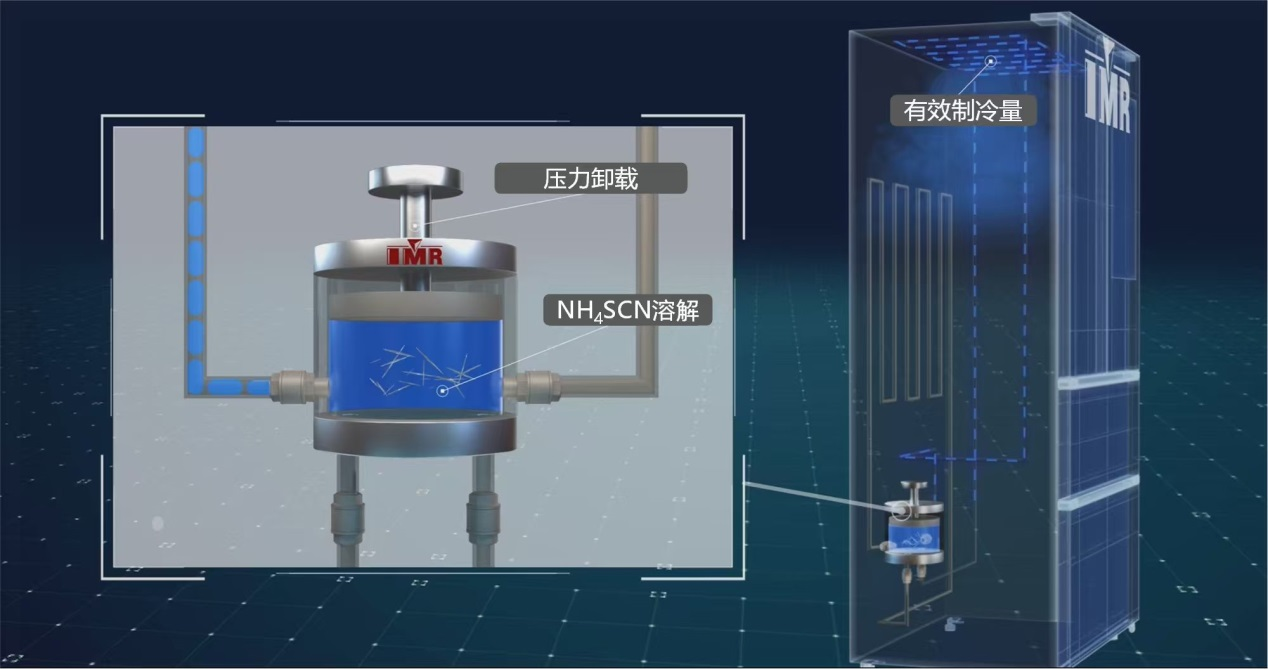

任务过程中,科研人员突破了微重力条件下金属增材制造的物料稳定输运与成形、全流程闭环调控、载荷—火箭高可靠协同等一系列关键技术。实验结束后,载荷舱经伞降系统平稳着陆回收。科研人员成功获取了太空微重力环境中金属增材制造的过程数据,包括熔池动态特征、物料输运、凝固行为等;同时,还获取了太空增材制造金属件的成形精度与力学性能等参数,为我国太空金属增材制造技术的快速迭代积累了宝贵实验资料。此次实验成功,标志着我国太空金属增材制造正式从“地面研究”阶段迈入“太空工程验证”新阶段,将有力推动我国太空制造技术发展,为未来太空基础设施建设提供关键支撑。

“在空间站扩建、深空探测及地外基地建设等长远任务中,原位制造能力将发挥不可替代的作用。”载荷研制团队负责人姜恒研究员介绍,掌握太空金属3D打印技术,能显著提升航天器在轨维护与扩展的自主性,降低对地面补给的依赖,还可突破传统火箭发射的尺寸与产能限制,推动航天器从“地造天用”向“天造天用”乃至“天造地用”转变,助力太空任务实现从“依赖地球”到“地外自持”。

执行本次任务的力鸿一号飞行器在首飞中攀升至约120千米高度,穿越卡门线进入太空,为科学载荷提供超过300秒的稳定试验环境。力鸿一号总设计师、总指挥史晓宁表示,本次任务不仅完成了从发射、在轨实验到安全返回的全流程闭环验证,更首次在太空环境中实现金属构件的“地外制造”,刻下了我国太空制造技术发展史上的一个关键印记。这使得力鸿一号任务超越了火箭技术验证本身,迈入了太空制造能力建设的实证阶段。

当前,太空制造已成为全球空间技术竞争的战略高地。2025年《国家航天局推进商业航天高质量安全发展行动计划(2025—2027年)》明确提出支持商业航天在太空资源开发利用、太空制造、在轨维护与服务等新领域开展技术攻关。

(中科宇航供图)

网友评论

网友评论