通讯员 赵贞 科技日报记者 朱彤

11月22日,在中国石油独山子石化公司化工第一控制中心内,乙烯一部当班值班长王建龙接到生产指令,要求将RTO实时优化系统优化策略调整为“乙烯最大化”。随后,在RTO工作站点击勾选“乙烯最大化”选项,裂解深度、进料量、裂解炉炉管出口温度等参数自动跟进调节。

王建龙介绍,乙烯一部110万吨/年乙烯装置率先在炼化一体化企业中投用APC先进控制系统和RTO实时优化系统后,可根据裂解原料属性、操作条件和市场变化实时调整裂解深度设定值,实现控制精度最优、运行长周期最优以及经济效益最大化,双烯收率提高0.85%,能耗降低1.02%,每年创造直接经济效益5400余万元。

110万吨/年乙烯装置在线闭环优化技术,是独山子石化智能制造能力的典型代表。

近年来,独山子石化结合炼化一体化企业特点,对标国内行业先进,以提升企业一体化运营能力为目标,稳步推进“智能工厂”建设,构建了“数据采集自动化、执行控制数字化、生产管控模型化、经营管理可视化、决策支持智能化”的运营管理新模式。

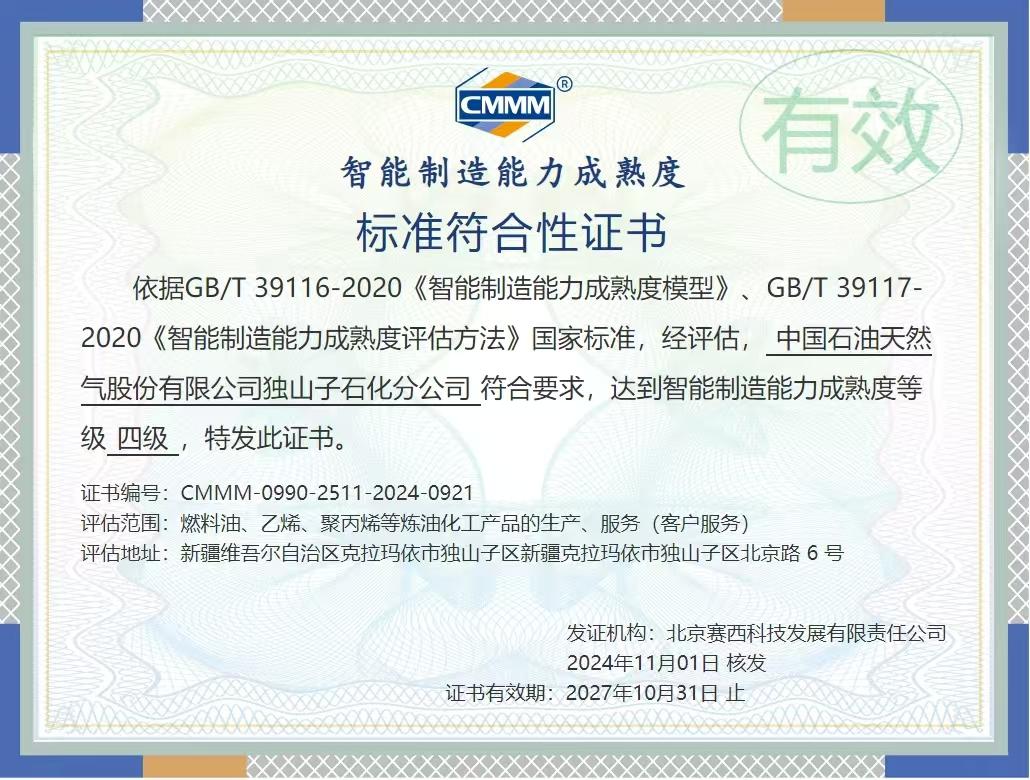

11月8日,独山子石化正式收到智能制造能力成熟度四级标准符合性证书,成为国内石化行业有效期内的唯一一家国标四级企业。这是国内制造业企业目前达到的最高等级,标志着独山子石化在智能制造领域达到国内领先水平。

“独山子石化公司通过智能制造能力成熟度四级评估,成为新疆首个获此殊荣的企业,为新疆制造业的数字化转型和智能化升级树立了典范。”新疆维吾尔自治区工信厅装备工业处副处长、三级调研员张晓川说。

独山子石化是中国石油唯一入选“世界一流专业领军示范企业”名单的炼化企业,具备1000万吨/年炼油、200万吨/年乙烯生产能力,是我国西部地区集炼油化工于一体的世界级规模企业。2023年入选工业和信息化部“智能制造示范工厂”揭榜单位。

自2020年被列入中国石油“数字化转型、智能化发展”试点单位以来,独山子石化以系统集成和数据互通为基础,建立企业综合数据库,贯穿和控制公司的主体业务,实现30余套应用系统的数据互通。

在生产作业管理上,独山子石化开发出数字可视化平台,建设APC先进控制系统,实现生产指令“一键直达”。

在设备管理上,独山子石化利用信息化、智能化手段提升设备运行可靠性,实现了流程数据化、指标信息化、固化设备定时工作清单和定期工作结构化三个100%;建立了39个关键机组三维模型库,实时在线采集振动、温度、流量、转速、位移等特征参数,通过参数变化可预测设备缺陷,预防预知维修率达97.4%,作业量下降50%,维护费用下降20%。

“未来,公司将借助数字化转型、智能化发展和人工智能,打造智能制造‘升级版’,建立以效益最大化为核心的智能价值链、以精益高效为核心的智能产品链、以可靠运行为核心的智能资产链、以协同共享为核心的智能创新链,打造绿色智能炼化企业,持续向具有全球影响力的领航级智能工厂迈进。”独山子石化副总经理陆军说。