通讯员 孙任驰 科技日报记者 韩荣

中国铁路太原局集团有限公司湖东车辆段是大秦铁路上唯一的重载货车检修基地,承担着为大秦线重载运输提供优质车辆装备的重要职责。

2月18日,记者走进湖东车辆段检修大库,几块“禁止进入机器人工作范围”的黄白警示牌格外醒目,一批“新工友”正在热火朝天地生产中。

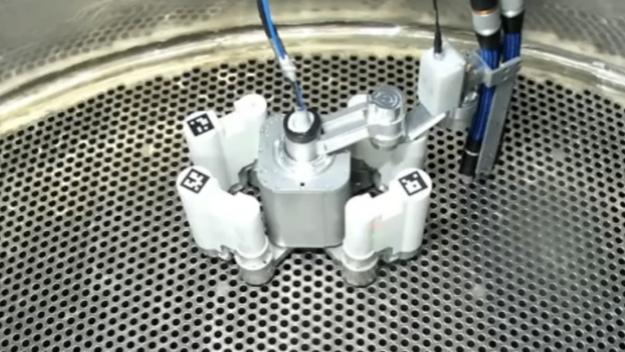

只见全自动化作业的轴承自动退卸及分拣设备,不费吹灰之力就能拆解、输送、分装约30公斤重的轴承;轮对自动镟修设备实现了轮对镟修区有人值守、无人操作的镟修加工过程,降低了机械加工噪声污染和粉尘污染;全长212米的转向架环形悬挂检修流水线配备28个输送机械手,具备智能调度能力和检测诊断功能……

“我们以前要人工搬运退卸后的轴承,费时费力,现在有了这个新装置,只要在旁边盯控就行。”中国铁路太原局集团有限公司湖东车辆段职工栗鹏介绍,轴承退卸是轮对检修的关键工序,通过退卸分解即将到期的轴承,压装新的轴承,确保轮对的运行品质,从而保障大秦重载运输安全。

作为负责轴承退卸作业的职工,栗鹏告诉记者,从过去人工一天完成100条轮对的退卸作业,到现在机器一天完成300条轮对的退卸作业,“机器人工友”帮了大忙。

数字化转型与智慧升级是铁路货车行业发展的必然趋势。记者了解到,近年来湖东车辆段结合大秦铁路货车运输特点,构建重载货车“数字孪生体”,连接现有检修、运用、动态、设备、物料、安全、技术、调度、人力资源、经营10个专业领域59个管理信息系统,建立大秦重载数字化车辆段平台。他们选拔专业拔尖人才、计算机网络人才、现场管理技术能手等组建“数字专班”,对接信息系统需求,确保系统实用有效。

目前,湖东车辆段已建立起轮对自动加修中心,构建了制动阀检修数字化系统和轮对二三级修数字化系统,初步建成了调车作业数字化系统,新增自动化智能化设备46台(套),智能化设备占比由7%提高到55%。

春运期间,大秦铁路运输繁忙,日运量超100万吨,平均每天十几分钟就有一列满载“乌金”的重载列车呼啸而出,持续密集运行的重载列车也给车辆检修带来不小的挑战。

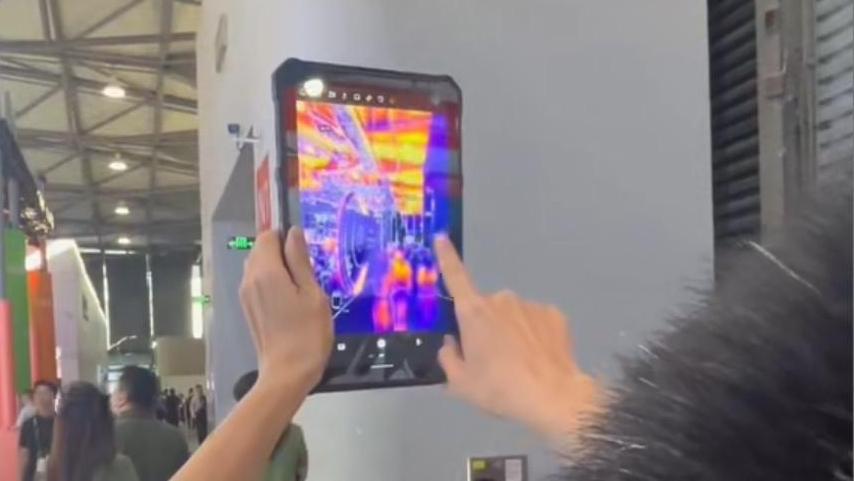

为了不断适应大秦线高密度运输对提升检修效率的迫切要求,湖东车辆段引入人工智能、大数据模型等技术,对货车故障轨边图像检测系统(TFDS)进行强化升级,有效提升了故障识别率、降低了检车员的劳动强度。

在大数据模型的助力下,《铁路货车运用维修规程》中规定的367种故障形态、结合大秦线重载车辆特点强化的8类高风险故障形态全部被录入段TFDS系统,确保故障识别“零遗漏”;高速相机记录的图片数量也从之前的每辆车53幅增加至现在的77幅,实现了对车辆部件更全面、更充分地检测。

同时,在“机器人工友”的加持下,故障识别速度持续升级,普通列车故障智能识别速度每列由14.1分钟压缩至6.2分钟,1万吨重载列车故障智能识别速度每列由18.8分钟压缩至8.8分钟,2万吨重载列车故障智能识别速度每列由26.9分钟压缩至15.4分钟,故障智能识别时间压缩50%以上。

“以前,1万吨重载列车要检测5565张图片,需要12个人、7分钟左右才能完成,现在平均每列车预报故障图片减少至360张左右,仅需要3个人6分钟便可确认完毕,检测效率大大提高。”湖东动态检查作业场主任刘存柱说。

截至目前,湖东车辆段TFDS系统累计探测15.4万列共计2154万辆车,筑起了保障大秦铁路重载运输安全的高科技防线。