科技日报记者 王延斌

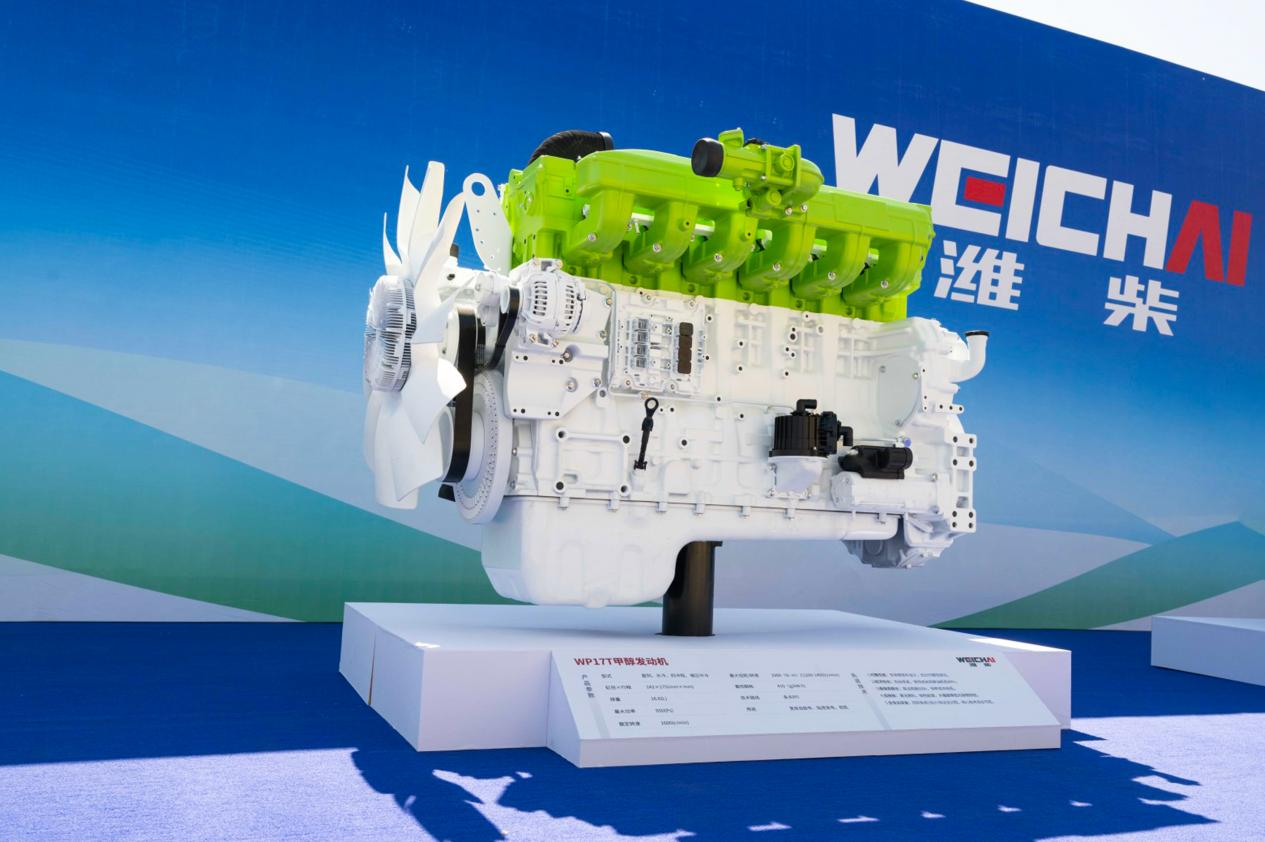

在历时十年,投入1.2亿元攻关,接连突破甲醇发动机抗机油乳化技术、低温冷起动技术、控早燃爆震技术等多项行业难题,由山东重工集团旗下潍柴动力股份有限公司(以下简称潍柴)研发的国内首台甲醇燃料矿用挖掘机发动机,于近日交付新疆矿区。

这是潍柴交付的众多以“打破垄断”为标签的产品之一。

作为中国装备制造业的翘楚,潍柴不断推陈出新、持续突破的背后,是新技术的支撑、新模式的锤炼、新场景的塑造,是发动机制造业全链条的焕新,也是以潍柴为代表的中国制造不断寻求自主可控,迈向全球价值链高端的典型叙事。

自主可控,大型矿卡用上“中国心”

七月的矿产资源大区内蒙古,一如既往地繁忙。位于鄂尔多斯市东北部的露天矿场中,众多矿山用挖掘机在陡峭崖壁上持续攀爬掘进,重达400吨的矿用卡车满载矿产辗转输出。

在上述繁忙场景背后,一个残酷现实是:作为大型露天矿山开采和剥离矿石的主力军,无论是矿山用挖掘机还是矿山用卡车,核心设备发动机长期被外企垄断。

“当下,我国重型矿山装备大多由国际巨头垄断,他们凭借丰富经验和先进技术占据优势,市场售价、维修费用都十分昂贵。”包钢白云鄂博铁矿副矿长王国栋向记者坦言,“外资品牌让人放心,也让人操心。”“放心”意指其可靠性,“操心”则指向其零部件严重依赖进口、维修昂贵以及核心数据不共享问题。

制造业升级,需要瞄准行业痛点,但研发矿山动力不容易。据了解,露天矿场的工作条件异常艰苦,各类矿山装备通常要面对-45℃至45℃极端工作温差,保持每天22小时以上重载作业,并保证90%以上出勤率,服役长达30年。除此之外,它们还要直面高海拔、高粉尘、高强度振动三重考验。

“如果说普通重卡用的发动机是奔跑的马拉松选手,那么矿卡、矿挖等使用的矿山动力设备就是负重攀岩的极限运动员。”中国矿业大学教授周伟向记者表示,矿用设备的工作循环通常都处于峰值负荷状态,这对动力系统的热管理、材料强度、控制精度等提出了远超常规运输设备的要求。

上述严苛要求,构筑起了矿山动力行业超高的技术壁垒。

瞄准痛点,“混编部队”攻关国产ECU

如何打破垄断?记者采访了潍柴动力总经理助理、电控研究院院长刘兴义,他以矿山动力电控系统(ECU)为例,分享了坎坷的研发故事。

ECU曾是中国制造业最深的“痛点”——这块巴掌大的电路板,控制着发动机的“呼吸与心跳”,却长期被国际巨头垄断。2010年,潍柴在行业内率先启动自主电控系统的研发,但这条路非常难走。

攻关ECU,潍柴组建了一支“混编部队”:顶尖专家与科技人员并肩作战,硬件工程师与软件算法团队日夜兼程。其采用32位高性能微控制器,经过了各种严酷的试验,包括“三高”试验、-40℃到105℃的高低温试验、盐雾试验、高达10G的振动试验、电磁兼容EMC试验和1700多小时的加速寿命试验,确保ECU能在各种复杂的环境中正常工作……

七百多个日日夜夜地攻关,中国首款高压共轨电控系统最终诞生。

刘兴义说,首款自主ECU产品之后,潍柴目前已成功开发73款电控产品,从传统动力到新能源,涵盖八大产品系列,市场配套量超过330万台。

动力多元,新技术“保驾护航”

从原先100%柴油机到如今燃气、混动、甲醇乃至纯电动力,新疆永华建设(集团)有限公司服务总监邵宇辉正在适应矿用动力的这种变化。在“双碳”目标下,这是工程机械必须迈出的关键一步。

在中国工程机械工业协会秘书长吴培国看来,潍柴构建了柴油、甲醇、天然气等多燃料动力平台,实现了全场景解决方案的国产化突围。

新场景的出现、新产品的迭代,除了研发给力,更要有制造“引擎”的能力。

每90秒就有一台发动机下线,这是记者在全球首个发动机数字化无人工厂——潍柴智能数字化工厂(以下简称智能工厂)感受到的智能化生产的高效率。

“在这里,视觉识别、在线检测、机器人等诸多先进的智能制造技术被广泛应用,全流程智能化生产线提高了产能,保障了产品质量。”潍柴流程与IT部部长常秀书向记者提到一组数据:该工厂加工自动化率100%,装配自动化率80%,零部件物流配送自动化程度100%,关键过程100%在线检测。

聪明、高效、智能是记者眼前这座工厂的三大标签。据了解,在智能工厂里,关键过程参数100%实时在线测量和自动上传,5G网络全覆盖实现AGV小车调控零延迟,自动快换卡爪实现不同产品秒级换型,实现全程柔性化、敏捷化、数字化、智能化生产。