科技日报记者 张晔 实习生 刘雯静

AR眼镜像普通眼镜一样轻便,VR头显的画面清晰如真实世界,手持夜视仪、户外望远镜在极端环境下也能稳定工作……这些场景的实现,都离不开一项关键技术——硅基OLED微型显示。

近日,在2025年工业和信息化部最新公布的“未来产业领军企业”榜单中,南京国兆光电科技有限公司(以下简称“国兆光电”)凭借卓越的创新能力和市场引领优势,在硅基OLED微型显示这一未来制造关键赛道形成独特竞争力,位列全国第一。

这家脱胎于中国电科五十五所的高科技企业,自2019年独立运营以来,已成为硅基OLED微型显示技术的研发与成果转化的典范案例。

解密硅基OLED的“芯”优势

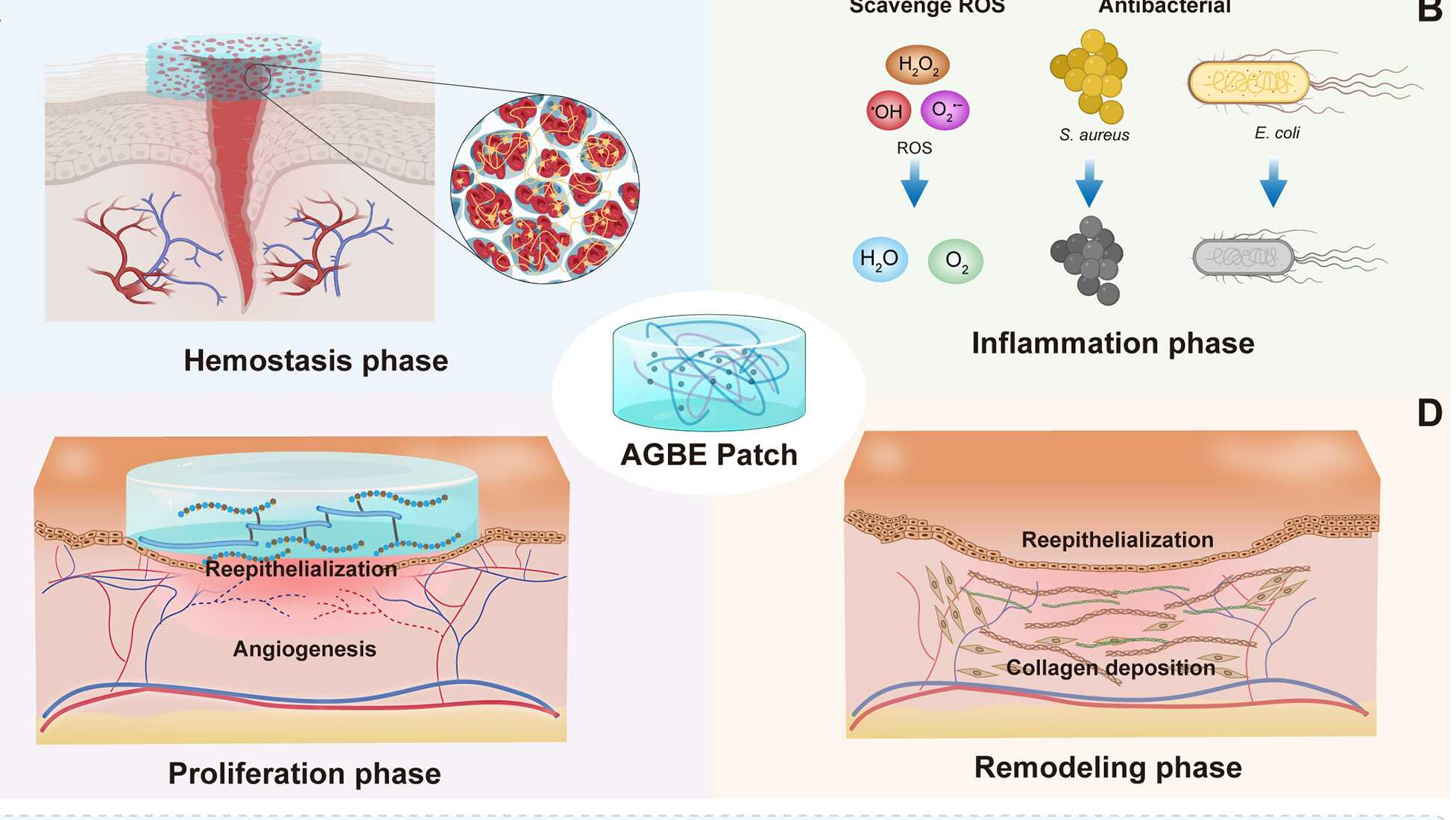

硅基OLED是一种通过有机材料在电场激发下自发光的显示技术。其核心结构是由多层有机半导体薄膜组成,每个像素可独立控制发光,无须依赖传统LCD(液晶)所需的背光源。

简单来说,它结合了OLED的自发光特性和半导体硅基板的精密控制能力,使得显示屏不仅更轻薄、更省电,同时满足高亮度、高分辨率及高刷新率及长寿命等严苛指标要求。

国兆光电副总经理杨建兵博士介绍,与LCD和普通OLED相比,该公司研发的硅基OLED微显示产品,集成度高、功耗低、体积小、工作温度范围宽,更适合在智能穿戴产品中应用。

“研发过程中,我们面临器件工艺、材料适配性等核心挑战。”杨建兵说,作为国内最早布局硅基OLED的企业之一,国兆光电通过13年的技术攻关,实现从驱动芯片设计到高亮度OLED器件的全链条创新,成功掌握超高分辨率、高刷新率硅基微显示芯片技术。

2019年以来,公司通过与产业链上下游深度合作,持续突破高亮高分辨率器件技术,目前性能指标已达国际领先水平。经过持续技术积累,公司已拥有有效知识产权62件,成功量产10余款产品。

从实验室“芯”火到产业燎原

科技成果转化是整个科技创新发展大链条的“最后一公里”。成果转化是否顺利,很大程度上决定了科技创新的成败。

2015年,中国电科五十五所微显示研发部研发团队的第一款硅基OLED微显示器样机问世,并在第二年凭借首款高分辨率单色高亮产品及其扎实的技术积累,在中央企业熠星创新创意大赛中荣获二等奖和“直通卡”特权。

针对科技成果转化率低的痛点,团队开始探索全链条深化产学研合作的新路子、新模式,布局建设了完整的研发平台和中试线,还成功掌握了硅基微显示核心的驱动芯片设计技术和器件制造技术,初步具备了小批量生产能力。

如何破解科技与经济“两张皮”,真正让创新驱动落地有声?2019年,硅基OLED微显示器项目开始进入崭新的阶段——中国电科五十五所领投成立了国兆光电,正式开启硅基OLED微显示技术的产业化进程,创新成果不再是实验室里的孤芳自赏。

国兆光电成立初期,工艺稳定性问题成为产品良率提升和量产的瓶颈问题。

杨建兵告诉记者:“以硅基OLED阳极工艺为例,电极表面状态和形貌直接影响器件性能,工艺不稳定会导致显示质量波动和光电特性偏移,成为产品可靠性的关键瓶颈。”

为突破这一难题,让技术指标更优,让产品更快走向市场应用,公司多管齐下:一方面建立关键工艺监控机制;另一方面加大研发投入,专项攻关电极工艺等核心技术。同时快速构建覆盖研发到量产的全链条团队,为持续提升工艺稳定性提供保障。

目前,这一技术优势已转化为丰富的产品应用,覆盖消费电子、户外观察等多个领域:在消费端应用于AR/VR设备、数码相机取景器和智能眼镜;在户外观察领域用于手持夜视仪、户外望远镜……

“国兆光电作为国内硅基OLED微显示领域的领军企业,凭借十余年的技术积累,已在工业元宇宙核心元器件领域建立起显著竞争优势。”杨建兵说,其中0.3英寸彩色产品亮度指标达到国际领先水平。

从实验室到生产线,国兆光电不仅实现了硅基OLED微显示技术的自主可控,更探索出一条“科研-转化-产业”协同发展的创新路径。随着AR/VR、工业元宇宙等新兴市场的崛起,国兆光电的微显示技术将持续“点亮”更多应用场景,为中国高端制造注入创新动能。

(受访者供图)