科技日报记者 李 均

以废轮胎为主要原料,制备高分子新型再生材料;采用铂金硫化体系的加成型液体氟硅橡胶,让产品成型更加快捷;运用翻面式光学智能检测设备,实现对橡胶物料内圈外圈的360度全方位检测……当前,绿色化、智能化成为推动全球橡胶产业前进的核心动力。

近日,第二十三届中国国际橡胶技术展览会在上海落下帷幕。作为行业年度盛会,本届展会汇聚来自全球40余个国家和地区的800余家展商,覆盖橡胶机械设备、橡胶化学品、橡胶原材料、轮胎和非轮胎橡胶制品、橡胶循环利用全产业链。我国展商以前沿技术和多样化高端产品吸引了广泛关注,展现了我国橡胶工业在挑战中前行的韧性。

总体保持增长态势

橡胶工业是国民经济的重要基础产业之一。橡胶的身影无处不在,它不仅为人们提供不可或缺的日用、医用等轻工橡胶产品,而且向采掘、交通、建筑、机械、电子等重工业和新兴产业提供各种橡胶制生产设备或橡胶部件。

当前,在面对外部压力加大、内部困难增多的复杂形势下,我国橡胶工业依然保持增长态势。中国橡胶工业协会对轮胎等11个分会(委员会)395家重点会员企业的统计数据显示,2024年我国橡胶行业现价工业总产值达到5190.96亿元,同比增长7.67%。其中,轮胎、力车胎、乳胶等3个专业领域增幅超10%,展现出强劲发展势头。

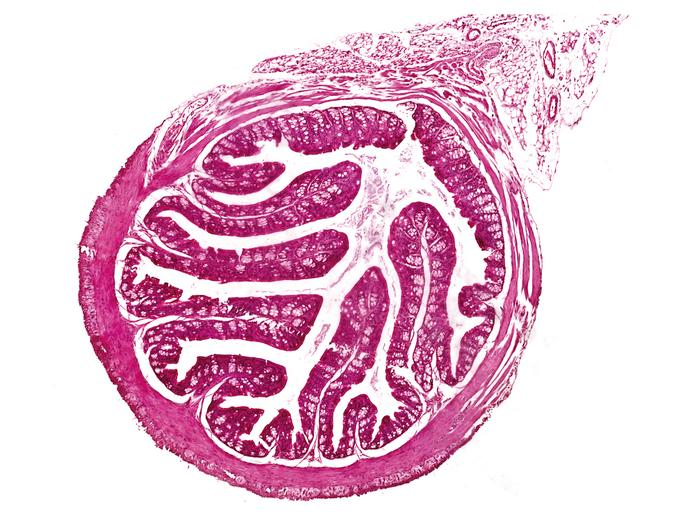

轮胎是橡胶工业中的主要制品,地球上多数天然橡胶被用于生产各种轮胎。近年来,我国轮胎产业实现快速增长,产量约占世界总产量的四分之一。2024年,中国轮胎总产量突破11亿条,同比增长9.2%。

轮胎产量稳步增长,得益于技术创新的有力支撑。本届展会上,益凯新材料有限公司带来了一种用于轮胎生产的连续液相混炼技术。它直接将橡胶与填料在液体状态下混合,免去了传统干法混炼中高耗能的多段混炼步骤,可进一步提高轮胎中白炭黑用量。“这一技术用于生产复合橡胶,可降低20%能耗,破解轮胎生产过程中粉尘大、效率低等问题。”益凯新材料有限公司市场经理韩金龙说。

然而,在亚洲轮胎产业竞争激烈的背景下,中国轮胎产业面临严峻挑战。2024年,中国轮胎行业行情“前高后低”,全年营业收入同比增长5.7%,而利润总额则下降约8.5%。中国轮胎企业可持续发展压力不小。

橡胶行业有隐忧,亦有新机。记者在采访中发现,一些新材料的研发和应用,正在拓展橡胶的应用领域。新元化学(山东)股份有限公司研发的加成型液体氟硅橡胶新材料,采用铂金硫化体系,能快速成型。该公司技术总工程师侯志伟介绍:“作为一种液态高分子材料,这种橡胶新材料强度高、回弹性强,具有优良的耐油性、耐溶剂性和耐高低温性。”

凭借高性能与广泛兼容性,这种新材料主要用于汽车、船舶、航空航天、电力电气行业的耐油密封件及绝缘组件生产,目前正在向消费电子防水部件、穿戴设备弹性件以及医疗保健领域的耐腐蚀耗材扩展。未来,它有望为高端制造领域提供首选多功能解决方案。

技术创新引领变革

当前,我国橡胶行业竞争激烈,市场参与者众多。然而,除部分龙头企业外,绝大部分企业规模小、品牌识别度较低,面临着产品同质化、精益化管理不足及科技创新能力薄弱等问题。

橡胶产品同质化、供大于求,是造成行业利润下滑的主要原因。今年4月,国内市场传出某轮胎企业产品价格“一降到底”传闻,引发业界一片哗然,业内人士纷纷发声反对陷入零利润的“内卷”困境。展会上,多位受访人士表示,过去,我国橡胶行业习惯于“不原创、少投入、快速学习跟进”的发展模式,缺乏具有国际影响力和竞争力的技术与产品,制约行业发展。

不过,令人欣喜的是,一系列积极变化正在悄然发生。本届展会上,记者观察到,一些企业通过持续研发新技术,正在引领行业变革。

总部位于上海的彤程新材料集团股份有限公司,在橡胶领域可持续发展材料研发上发力。该公司新研发的生物基操作油和生物基木质素基填料,从米糠、木材中提取而成,具有可持续性,目前正在向市场推广。

济源鸿辛橡胶复合材料科技有限公司携20多种突破性创新技术和产品亮相展会。该公司研发的水基湿法混炼技术行业领先。与传统干法混炼技术相比,水基湿法混炼技术的生产过程具有能耗更低、性能更优、绿色环保等优势,可为各类橡胶制品企业提供节能减排与产品性能优化的解决方案。该技术目前已广泛应用于轮胎、航空航天、轨道交通等多个领域。

作为橡胶工业中的重要原料,炭黑对橡胶产品有补强作用。然而,低端炭黑领域竞争激烈、高端炭黑供应不足的现象困扰着行业发展。

瞄准行业痛点,烁元新材料(东营)股份有限公司研发团队取得突破。本届展会上,这家企业展示了高耐磨低生热特种炭黑系列共13个型号品种。展台工作人员介绍,技术人员综合平衡炭黑的粒径尺寸、聚集体尺寸分布,降低了炭黑在胶料中的相互作用,使轮胎具有高耐磨、低生热特点。

该公司研发部部长王祥向记者展示了高性能特种炭黑BL101。与国标N134炭黑相比,这款产品在粒径尺寸上与之相近,但吸油值与压缩吸油值略高,因此以其制备的胶料具有较高拉伸模量、硬度和回弹性。“这款炭黑可应用于高性能轮胎胎面胶,目前已给多家大型轮胎企业供货。”王祥说。

随着国家引导炭黑产业逐步向高附加值、高环保、高技术含量方向发展,我国炭黑产业竞争力正逐步提升。

行业加速转型升级

2024年,天然橡胶等轮胎生产关键原材料价格飙升至高位,导致轮胎制造成本显著增加。为应对成本压力,多家轮胎企业纷纷发布涨价通知。2025年,虽然原材料价格有所波动,但整体仍维持在较高水平,对轮胎企业的盈利能力进一步构成挑战。

面对挑战,橡胶行业正积极寻求转型。绿色化与智能化成为最显著的发展趋势。

废橡胶的循环利用,是行业绿色发展的关键一环。参展企业江苏绿金人科技有限公司总经理史金炜说:“一直以来,废橡胶再利用领域面临两大问题:一是加工过程中的高污染、高能耗、高危险问题;二是再生产品性能差、不稳定、应用受限,没办法做到真正的高值化利用。”

作为我国橡胶资源再生利用领域的第一位博士,史金炜带领团队先后研发出废轮胎绿色高值化回收利用的关键技术装备、专用再生配方、应用材料配方,并不断延链拓链,实现了废轮胎再利用的绿色化、资源化和高值化。“我们的LR系绿金再生新材料应用于轮胎中,可将混炼能耗降低5%—10%。”史金炜介绍,“在不影响产品性能的情况下,每应用1吨再生材料,可降低3000—5000元直接材料成本。”

截至目前,江苏绿金人科技有限公司已在全球布局产线超40条,年处理废橡胶超30万吨。该公司销售总监张植俞表示,公司将在两年内实现6万吨低碳改性再生橡胶材料总产能落地,助力橡胶产业绿色发展。

而橡胶产业的智能化转型体现在多个层面。在生产环节,智能制造技术显著提升了生产效率和产品质量稳定性。本届展会上,在合肥安徒视智能科技有限公司展台,一套双玻璃盘翻面式光学智能检测设备吸引众多客商驻足。这套设备融合多机位相机一体化设计和多彩光源控制系统,通过六合一数据采集方式检测橡胶生产过程中的稳定性问题。该公司销售经理马震介绍,设备还搭载公司自主研发的高速数字控制系统,可对橡胶物料进行内外圈360度全方位检测,提升生产效率。

未来,我国橡胶工业将深化补链、强链、延链,加快技术创新与智能化改造,提升产业核心竞争力,为橡胶工业高质量发展注入更加强劲、持久的动能。

网友评论

网友评论