科技日报记者 张晔 实习生 赵林芳

连日来,在江苏苏州吴江盛泽镇,几辆蓝白相间的无人驾驶小车,载着成卷的布匹,平稳穿梭于繁忙的市场街区。它们不再需要司机,却能精准规划路线、灵活避障、自动发送取货通知,将“短距离、高频次、小批量”的布匹运输效率提升了30%。

无人送布车项目负责人表示,后期将在盛泽逐步投用百台无人送布车,并结合纺织市场个性化需求,打造集货物溯源、智能调度、数据分析于一体的智慧物流平台。

从无人送布车的智能上路,到海洋塑料的“变废为宝”,再到智能工厂里高速运行的柔性产线。近年来,苏州市吴江区依托纺织丝绸产业的深厚根基,绘制“1+3+N”的主导产业蓝图,各类纺织品年产量超130亿米,预计2025年盛泽镇工业总产值将突破1000亿元。“千年绸都”正以科技为梭、绿色为线,织就一幅传统产业向高端化、智能化、绿色化转型升级的崭新图景。

从面料到材料的技术突破

一块看似普通的面料,能随体温变幻出充满趣味的涂鸦图案。在苏州新曼丰新材料科技有限公司,总经理陆峰介绍着公司的创新产品:“我们的‘黑鸟31℃’产品采用智能气凝胶温变面料,当接触面料部位温度超过31摄氏度或者当环境温度低于18摄氏度时,面料就会变色,产生趣味性涂鸦和绘画效果。”

这项融合了咖啡碳、气凝胶以及纳米技术、热敏技术的创新,将传统面料升级成具备独特功能的新材料,让服装成为可交互的科技载体。

自2019年成立以来,这家公司专注于高端科技功能差异化面料的研发、生产与销售,其产品远销欧美、日韩等国家和地区。

技术创新的背后,是创新平台的强力支撑。吴江拥有“从一滴油到一匹布”的完整产业链,集聚了近6000家纺织行业企业。如何让广大中小企业踏上产业科技创新的风口,使纺织业向“微笑曲线”两端攀升,成为吴江转型攻坚的关键之役。

近年来,吴江聚焦重点产业链,积极推进研发平台建设,让纺织业从“面料”跃升为“材料”,成为区域产业升级的核心力量。目前,全区已建成国家级制造业创新中心1家、省级制造业创新中心2家、国家企业技术中心12家、省级企业技术中心175家、国家工业设计中心2家、省级工业设计中心27家。

由盛虹控股集团联合东华大学牵头组建国家先进功能纤维创新中心,围绕功能纤维新材料、高端用纤维材料及纺织品、前沿纤维新材料等行业需求,开展关键共性技术研发。中心已集聚13家纤维产业链上下游龙头骨干企业、高校和科研院所,160余家联盟成员单位,越来越多的科技成果从这里走出实验室、走上生产线。钛系催化剂制备及无锑聚酯熔体直纺长丝成套技术等17个关键技术项目通过省部级科技成果鉴定,均达到国际先进水平;累计申请203项专利(其中发明专利183件),获得授权发明专利116件、实用新型专利19件,围绕绿色纤维可信平台进行软件著作权登记18项,注册商标34项;参与制定标准57项,其中国标4项、团标20项,行标11项。

目前,吴江已初步形成龙头企业积极牵头或参与相关国际、国家标准制定,高校与企业携手开展产学研合作、打造“实验室研发+工厂转化”的生态闭环,仿生新材料、功能性面料等新型高端纺织材料快速从实验室走向市场。

数智融合重塑产业生态

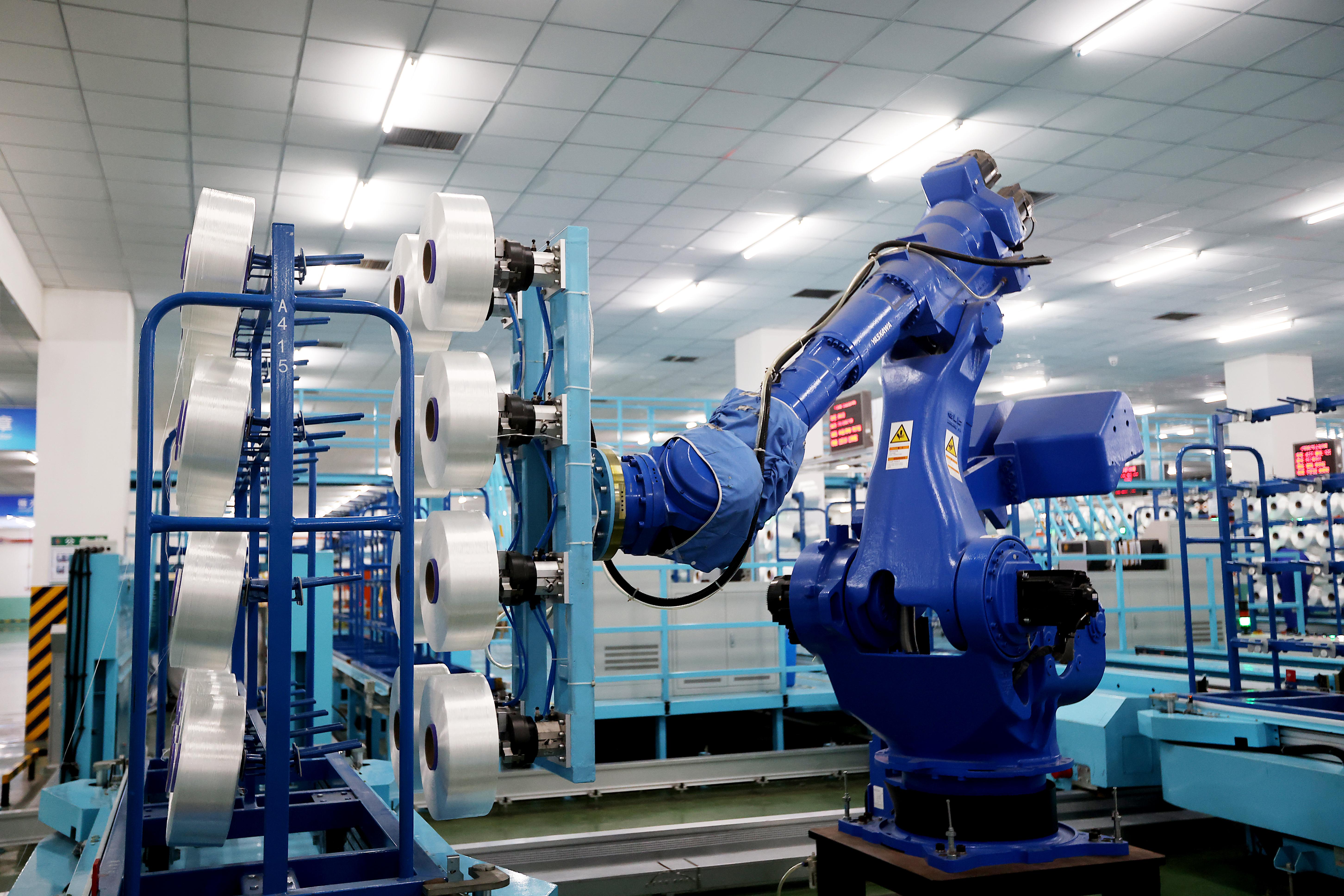

走进恒力化纤的国家级卓越级智能工厂车间,机械臂精准操作,无人搬运车有序穿梭,从切片增粘到入库的全流程在智能调度下高效作业。

依托于自主开发的工业互联网平台,公司构建起集海量数据采集、汇聚、分析于一体的服务体系,实现了制造资源的动态配置和生产流程的高效协同。据统计,智能化改造带来劳动生产率提升14%—15%,生产成本降低6%—7%的实效。

在盛虹集团,公司基于纤维材料、染料种类、生产工艺等数据的机器学习算法,构建了染料单色、复配色数据库及产业链颜色数据共享平台,打造的颜色数字大模型可适配于化纤印染全行业。

其在盛虹智慧印染工业互联网平台基础上打造的“化纤行业全流程智能排单”项目,针对印染生产中的前处理、染色、定型三大环节进行智能调度和排产优化,获评国家级“数字三品”应用场景典型案例,有效提升了产品稳定性与生产标准化水平。

智能化标杆项目是纺织产业转型升级的核心引擎。11月18日,总投资2亿元的涂泰克先进功能性面料智能化工厂项目开工,将新建智能车间及配套仓储设施,引进8条智能生产线,并集成智能验布、智能仓储与智慧物流系统等,致力于打造全国纺织后整理标杆工厂。

吴江区副区长、盛泽镇党委书记陈宇表示:“今年以来,我们把项目建设摆在突出位置,以全周期服务护航项目落地见效,以期推动产业向‘面料+材料’融合、‘制造+智造’升级、‘绿色+低碳’转型的方向稳步前行。”

网线拥抱纱线,将近6000工业企业和10000多家贸易公司紧紧串联,园区的上下楼成为产业的上下游。如今,吴江区正积极搭建“AI+纺织大模型”,累计已导入9万台织机数据,功能从“生产监控”向“智能预测”延伸,引导传统纺织产业向高端化、智能化、绿色化转型升级。

绿色转型驱动效益提升

“我们的生产电力100%来自经过认证的清洁能源,所有废弃物都分类交由专业公司进行回收处理。”在苏州欧梦尼亚褶皱面料有限公司,销售经理季军的介绍道出了企业的环保坚守。

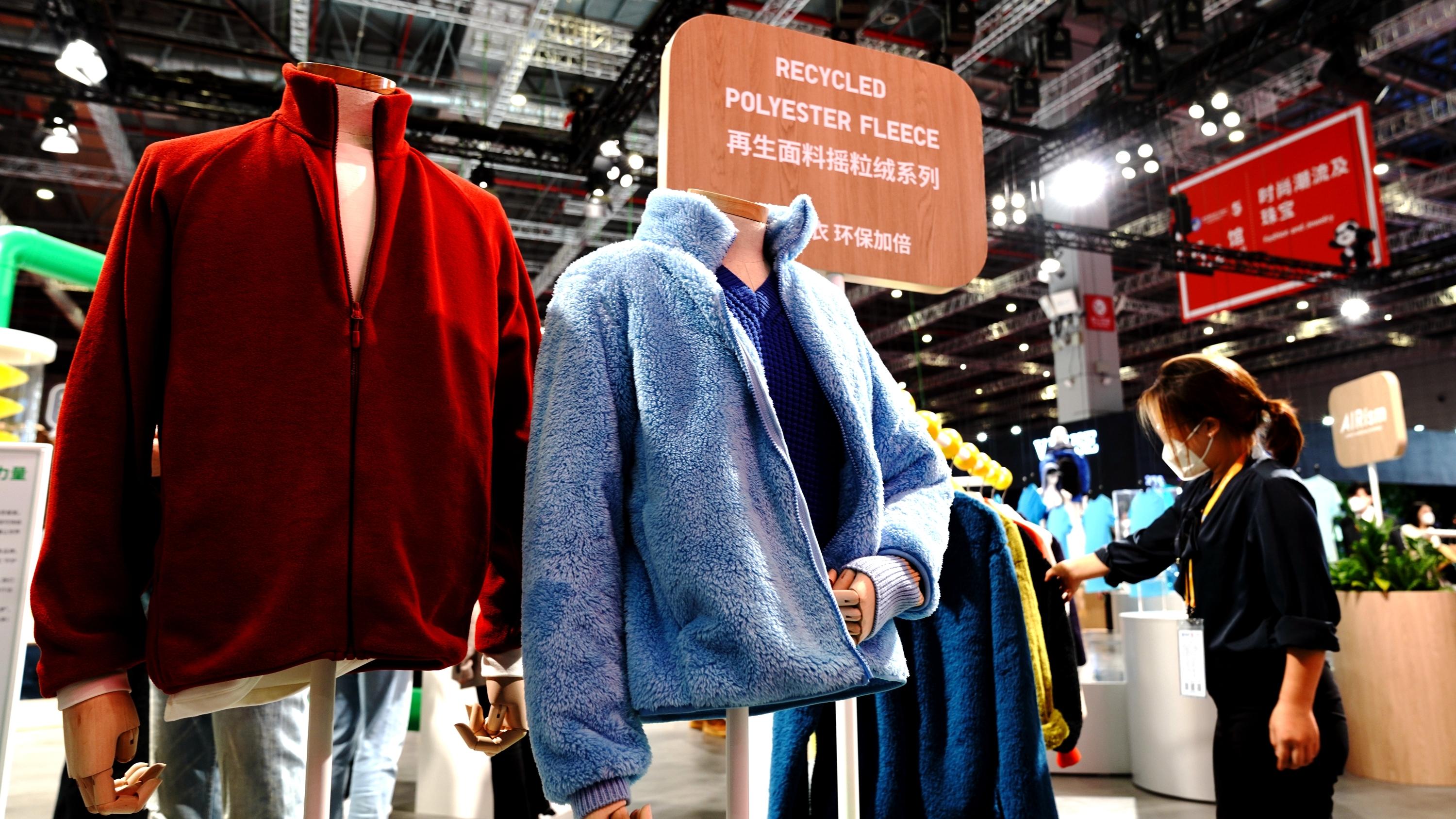

自2015年起,这家公司便开始生产再生聚酯纤维织物,产品性能与传统织物无异,环境影响却大幅降低,其高端褶皱面料不仅畅销国内,更登上米兰时装周的国际舞台。

作为一个传统产业,“高耗能、不环保”是很多人对纺织行业的刻板印象。近年来,绿色转型成为吴江纺织企业的自觉行动,纺织业正通过科技创新焕发勃勃生机。

盛虹集团建成全球首条二氧化碳捕集聚酯纤维生产线,大幅提升产品附加值,助力中国纺织面料在国际市场上获得绿色认证与品牌溢价;吴江章氏纺织有限公司的技改项目严格控制能源消耗,通过光伏发电,实现生产与环保的协同发展。

2025年10月,吴江盛泽镇联合中国纺织工业联合会发布全球首个区域产业“双碳”行动方案,推动从原料端(如生物基纤维)到终端产品的绿色升级,并构建纺织循环经济近零碳产业园。中国纺织工业联合会副会长阎岩评价:“盛泽用一系列务实行动,诠释了绿水青山与产业发展的和谐统一。”

作为国内纺织产业集聚度最高的地区之一,吴江已出台“一湖一策”“无废城市”等战略,投资重点工程构建监测网络。2025年,元荡湖水质首次达Ⅲ类标准,太湖吴江水域连续18年安全度夏。同时,吴江还发布纺织产业碳中和愿景,开展纺织产品碳足迹核算,着力打造无氟产业链和零碳产业集群,并建设科创载体和循环经济产业园,为企业提供技术孵化与资源对接平台。

在绿色政策与市场导向的驱动下,吴江正以系统谋划引领全域绿色转型,用更高的产业创新“含绿量”换取可持续发展的“含金量”。

(受访者供图)

网友评论

网友评论