科技日报记者 都芃

长江下游,江阴水面,百舸争流、络绎不绝。水下54米深处,一条“巨龙”横跨南北,连接长江两岸。这条长约6.4公里的“巨龙”,正是主体结构刚刚完工的江阴靖江长江隧道。

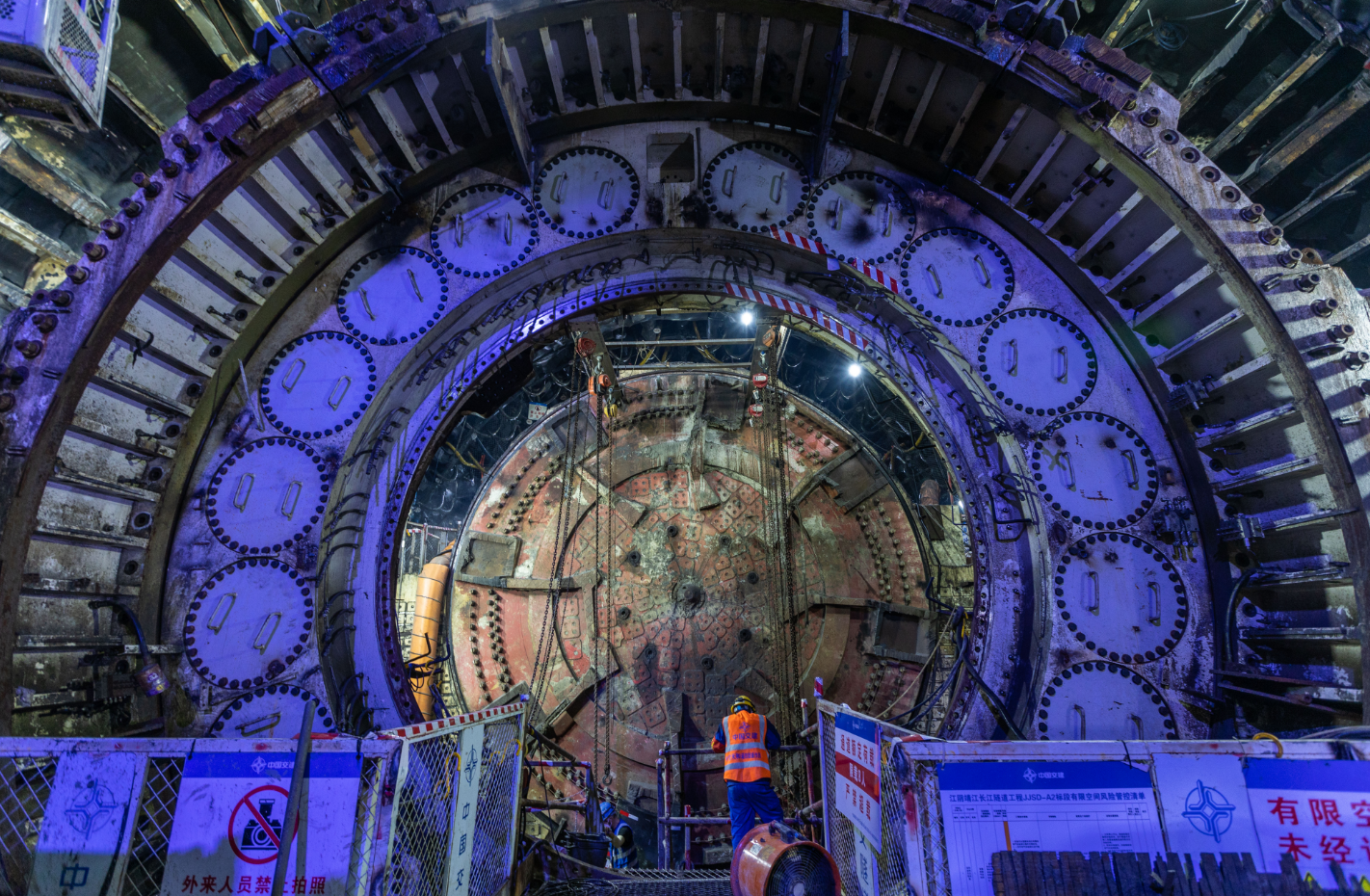

2023年2月,该隧道施工过程中,盾构机突遭意外无法继续向前推进,导致原计划单向掘进的工程方案难以为继。面对突如其来的变故,中交一公局集团隧道局建设团队思虑再三,决定挑战一条此前未曾设想过的道路——从江对岸重新始发一台盾构机,让两台盾构机在滚滚长江深处“握手”对接。

“历时两年多,我们先后攻克了精准对接、冻结控水、精细拆解等施工难题,让这一突破常规思维的施工方案最终成为现实。”中交一公局集团专业总工程师姚占虎告诉科技日报记者,江阴靖江长江隧道主体结构完工,标志着我国成功突破了高水压强渗透软土地层大直径盾构江底对接的世界级难题。

“针尖对麦芒”

“当时隧道已经在江底掘进了3.2公里,突然停住前进不了,剩下1.7公里大家不知道该怎么办。”迷茫、无助,笼罩着江阴靖江长江隧道项目经理梁玉强和建设团队。

面对这一国内外罕见的“江底困局”,建设团队没有被困难击垮,大家开始集思广益,研提方案:重新选线新建一条隧道?或是江面打竖井接收?这些方案对“黄金”水道影响太大。

“能否采用盾构对接方式,再造一台盾构机迎面对上!”就在大家一筹莫展之际,姚占虎和团队提出了这一构想。

“该方案虽然极具挑战,但预期收效最为显著。”姚占虎和团队逐渐将目光锁定至江底盾构对接方案上。随后,中交集团也统筹内外部力量,邀请中国工程院院士钱七虎领衔的多位院士专家对方案进行论证。

“反复论证后,大家都认为这是最佳方案,但最开始心里都没底。”项目常务副经理兼总工程师张雷记得,彼时,有数位院士参加的大范围论证会就开了6次,参建各方全员参与的论证会则有几十次。

一次次讨论,一次次验证,大家的信心逐渐建立起来。2023年冬天,另一台盾构机从对岸始发,向着目标缓缓前进。

“对接最大的难点是,在高压富水流砂地层暗流涌动的地质环境下,如何让新的盾构机找准方向。”姚占虎解释说,地层的不均匀性使得盾构机在掘进过程中容易发生姿态变化,高水压则对测量设备和盾构机的稳定性产生严重影响,稍有偏差,就可能导致对接失败。

要让两个开挖直径达16米的庞然大物,在如此复杂环境下实现毫米级对接,难度堪比“针尖对麦芒”。这要求对盾构机的运行监测必须足够精确。为此,团队想方设法“编织”出一张精密监测网。

“我们打造出相向掘进可视化系统,给盾构机装上了摄像头和各类传感器,实时采集掘进数据和周围环境信息,实现对掘进过程的全方位监控。”张雷介绍,团队还采用“同侧交叉双导线”等测量技术,利用全站仪等测量设备对盾构机掘进过程进行精确监测,实时掌握位置和姿态信息。

时间来到2024年夏天,两台盾构机进入对接关键时刻,监控画面上,象征对接目标的“十字”靶心逐渐重合。“当时感觉我们是在操纵航天器与空间站对接。”张雷坦言,那一刻时间仿佛放慢了脚步,紧张得连空气都几乎凝固。

监控室里,技术人员密切监测刀盘扭矩值等核心参数变化;中心仓内,听声人员全神贯注,不放过任何一丝异常声响。

突然,中心仓内的刀盘异响频率骤然升高,听声人员迅速抄起对讲机大喊:“有声音了!”技术人员立即仔细查看盾构机姿态及推进数据,当即判断:对上了!

“系统显示,水平误差0毫米,垂直误差2毫米,我们成功了!”顾不得身上早已被汗水浸透,张雷和同事们激动地鼓掌、拥抱。对接精度远低于最初10厘米的误差设计,超出了所有人的想象。

“冰针筑屏障”

对接成功只是第一步。在两台盾构机外侧,是蠢蠢欲动、富含地下水的软土地层。要在对接段开展后续施工,就必须控制住暗流涌动的地层,否则一旦透水,后果不堪设想。

“控制水最好的办法之一就是冻结。”中国工程院院士陈湘生对建设团队提出的非对称冻结法进行系统论证后表示认可。该方法的基本路径是分阶段、按区域从盾构机内部向外打出300多根冻结管,对富含水分的地层进行降温冷冻,使其凝固成一道坚固的“冰封屏障”,确保后续对接段施工安全。

理论设计可行,成败关键在于施工。

“冻结产生的一大问题是冻胀。”项目副经理任艳武告诉记者,水冷冻后会带来体积膨胀,300多根冻结管引起的水土膨胀不容小觑,会对盾构机和隧道造成挤压。因此,要实现完美的冻结效果,冻结管必须“指哪打哪”,不能有偏差,否则冻结范围和过程超出设计,仍然可能带来极大危害。

盾构机外壳是80毫米厚的高强度钢板,团队仿真模拟后确定363个钻孔点位,每个孔都有固定的钻入角度,且偏差不能超过0.9度,以确保伸出的冻结管可以精准无误到达指定方位。

通往目标的道路没有捷径可走,耐心细致、精益求精是唯一选择。

为了确保钻孔取芯成功,团队制作了1∶1的盾体模型,并组织参建人员进行长达45天的模拟培训,对钻孔刀具的选型、钻孔参数的调整以及实操技能进行反复优化和训练。“其实模拟演练中也有意外发生,但我们不断总结应对措施,确保万无一失。”任艳武把这个过程比作考前模拟,“错题本”积累了厚厚一摞,只为实操时的满分答卷。

“大考”来临,钻管穿透金属外壳的声音在江底彻夜响起。操作人员胆大心细,凭借此前模拟中积累的经验,严格按照预先设计,稳妥缓慢推进。

终于,前后历时5个多月,363个钻孔取芯圆满完成,孔口角度偏差全部控制在0.2度以内,远优于设计方案。

交织的冻结管路如同一支支“冰针”深扎地层,筑起一道厚3.9米、平均温度稳定在-13℃的坚固“屏障”,守护对接段施工安全无虞。

“蚂蚁搬巨龙”

施工环节来到了后期最为关键的一步——拆解并运出盾构机。“此前单个盾构机作业完成后,可直接从地面拆解并吊装运走,但现在我们面临的是‘两头堵’难题。”梁玉强介绍,两台盾构机互相堵住了对方的去路,将它们运出江底成为最后的挑战。

对接段外侧,是-13℃的冻结土体;对接段内部,则上演着钢与火的较量。

由于两台盾构机均已无法吊装出井,因此只能对其进行洞内切割拆解。“高强度的切割焊接会产生大量热量,有可能会影响到外面刚刚形成的冷冻土体。”在大面积切割焊接作业中,梁玉强时刻关注着切割焊接热量的散发与冷冻管内冷媒的输入,二者必须维持平衡,才能确保冷冻体不受切割焊接所产生的热量影响。

另一方面,由于隧道内部空间有限,大型机械无法直接进入,所有切割、运输工作都需要人工完成。“整个隧道的切割量在2000吨左右,但受制于空间,我们要将其切割成2000多个小块才能往外运输。”梁玉强说。

“冰火两重天”在隧道内上演,一双双结冰又融化的手套见证着团队的辛劳,两台重达数千吨的盾构机在他们的双手中被一点点拆解、运出,犹如“蚂蚁搬家”。

2025年3月26日,张雷对这个日子印象深刻。那一天,江底对接段首层贯通,两侧施工团队顺利会师,在江底完成“极限握手”。

随着后续内部混凝土填充、320吨盾构机主驱动翻身运出等一系列施工节点圆满完成,2025年11月29日,隧道主体结构完工,江阴靖江长江隧道全面贯通,整个施工过程未发生任何安全事故。从发生意外到完美应对,团队用精湛过人的技术和突破常规的勇气,实现了世界隧道工程建设领域的一次历史性突破。

“成功打赢这场盾构施工遭遇战,标志着我国地下工程技术已经达到世界领先水平。”陈湘生对该项目给予高度认可。江阴靖江长江隧道预计2026年中全面建成通车,多位院士专家评价认为,该工程为行业提供了一整套可复制、可推广的复杂地层跨江越海隧道建设范本,对推动国内外大深度、大断面、长距离盾构隧道技术发展,以及跨江越海超级工程建设具有重要实践意义。

网友评论

网友评论