科技日报记者 王延斌 通讯员 王一晗

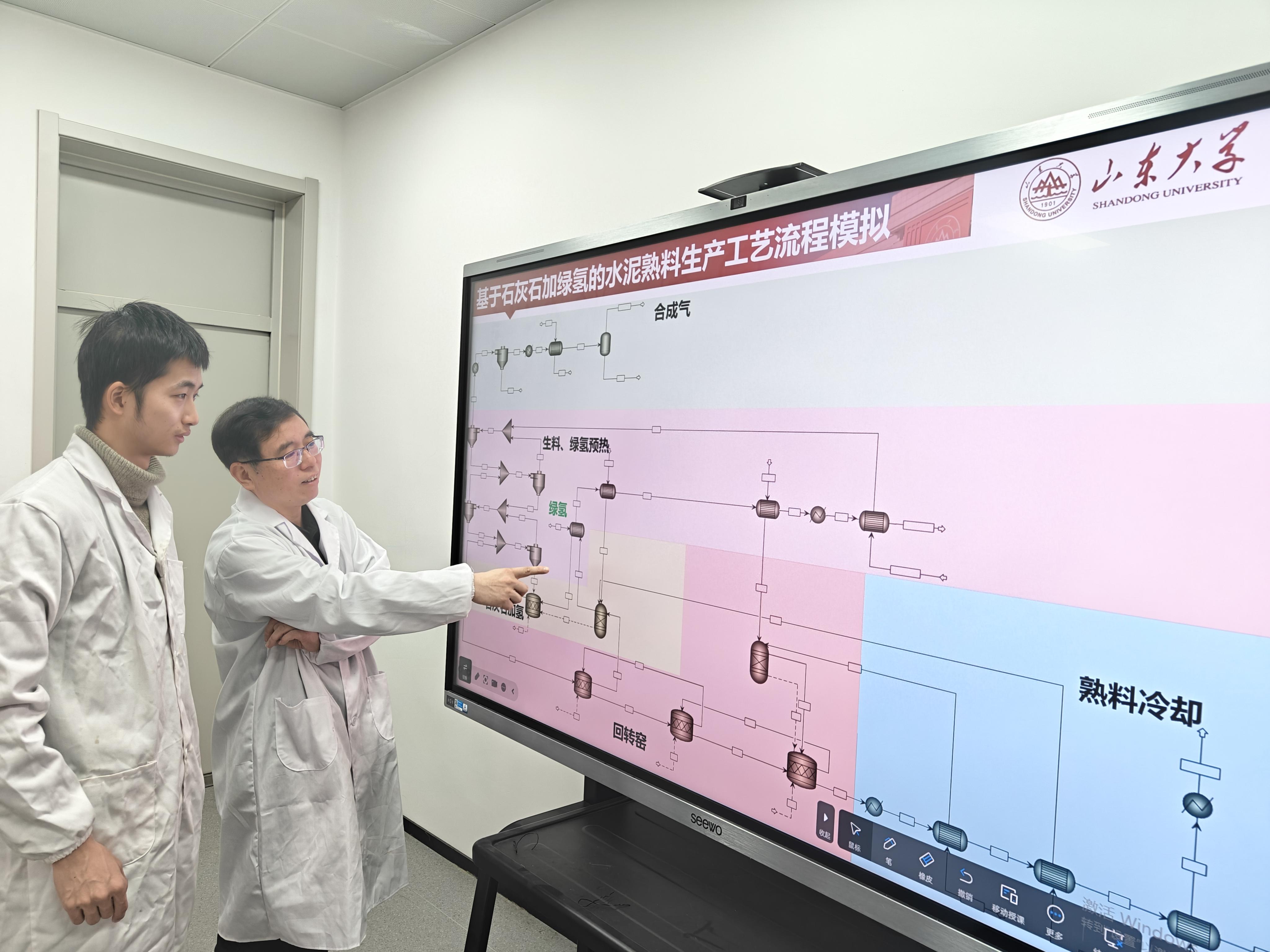

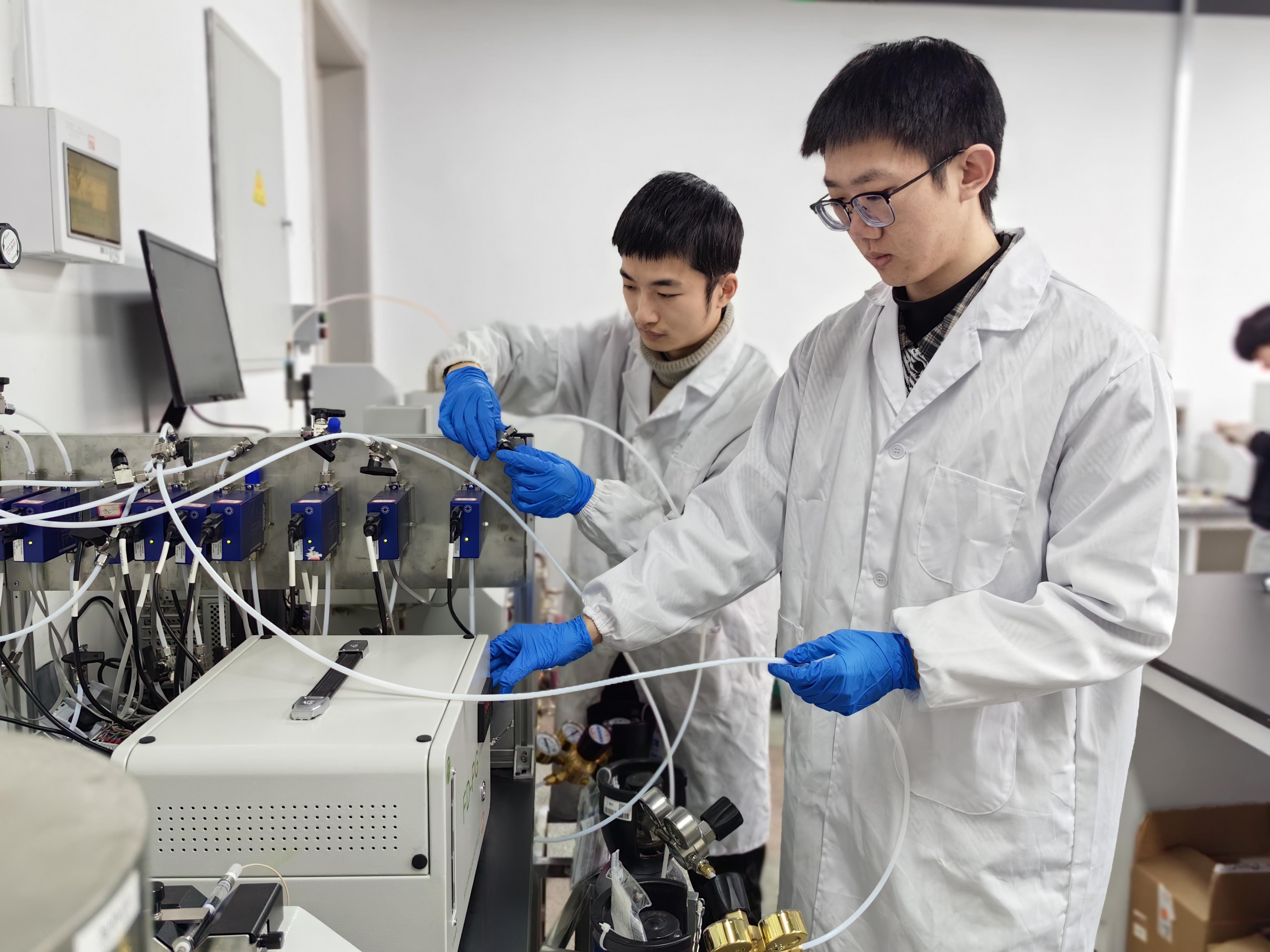

水泥生产是能源消耗和碳排放大户,在建筑材料领域,其碳排放量仅次于钢铁行业,约占中国总碳排放量的10%。1月6日,记者从山东大学核科学与能源动力学院了解到,该院李英杰教授团队创新性地将绿氢引入水泥生产中的石灰石分解环节,通过石灰石加氢制备氧化钙的工艺构建了低碳水泥生产系统。他们采用大型通用流程模拟系统Aspen Plus软件对上述系统进行了模拟分析,结果显示此举显著降低了能耗和碳排放。

据了解,水泥行业碳排放主要源于生产过程中的化学反应和能源消耗。在李英杰看来,碳排放集中在熟料生产环节,其中石灰石煅烧分解产生的排放占比约60%,化石燃料燃烧产生的排放占比约35%,两者合计超过90%。

为了实现水泥生产的低碳化,李英杰团队探索新的工艺技术。一方面,他们在石灰石分解阶段引入绿氢,即石灰石加绿氢,不仅能使分解温度降低200摄氏度以上,而且使分解产生的二氧化碳与绿氢反应转化成一氧化碳,为后续制备高附加值化工产品(如甲醇)奠定了基础;另一方面,他们将绿氢引入水泥回转窑替代煤炭燃烧,为高温熟料烧成反应供热,消除了燃料碳排放。

“以上两个方面实现了源头上的碳减排,符合我国‘双碳’目标。”李英杰说。另外,他们发现加入适量赤泥能提高绿氢与石灰石的反应速率,通过密度泛函理论计算揭示了反应机理,即赤泥中铁团簇使氢气的解离能垒降低了94.8%,该发现为赤泥的资源化利用提供了新思路。

“我们的计算结果表明,与采用单乙醇胺捕集二氧化碳的传统水泥生产系统相比,基于石灰石加绿氢制备氧化钙的低碳燃氢水泥生产系统在能耗、二氧化碳排放量和生成量方面分别降低了37.65%、47.76%和87.42%,具有显著的技术优势。”李英杰说。

不过,鉴于当前绿氢价格高昂,如何降低成本实现商业推广?李英杰表示,尽管绿氢的使用增加了成本,但合成气的高利润可抵消这一影响。

“具体而言,在碳价为74.67元/吨二氧化碳、合成气价格为3.21元/千克的条件下,当绿氢成本降低至约14.67元/千克时,低碳水泥生产系统综合成本可低于传统系统,为工业应用提供了理论依据。”李英杰说,石灰石加绿氢制备氧化钙技术在产业适配性方面表现出显著优势,不仅能与现有水泥工业体系有效衔接,而且具备向钢铁、化工、煤电等行业推广的潜力,对高能耗、高排放行业的绿色低碳升级均具有重要价值。

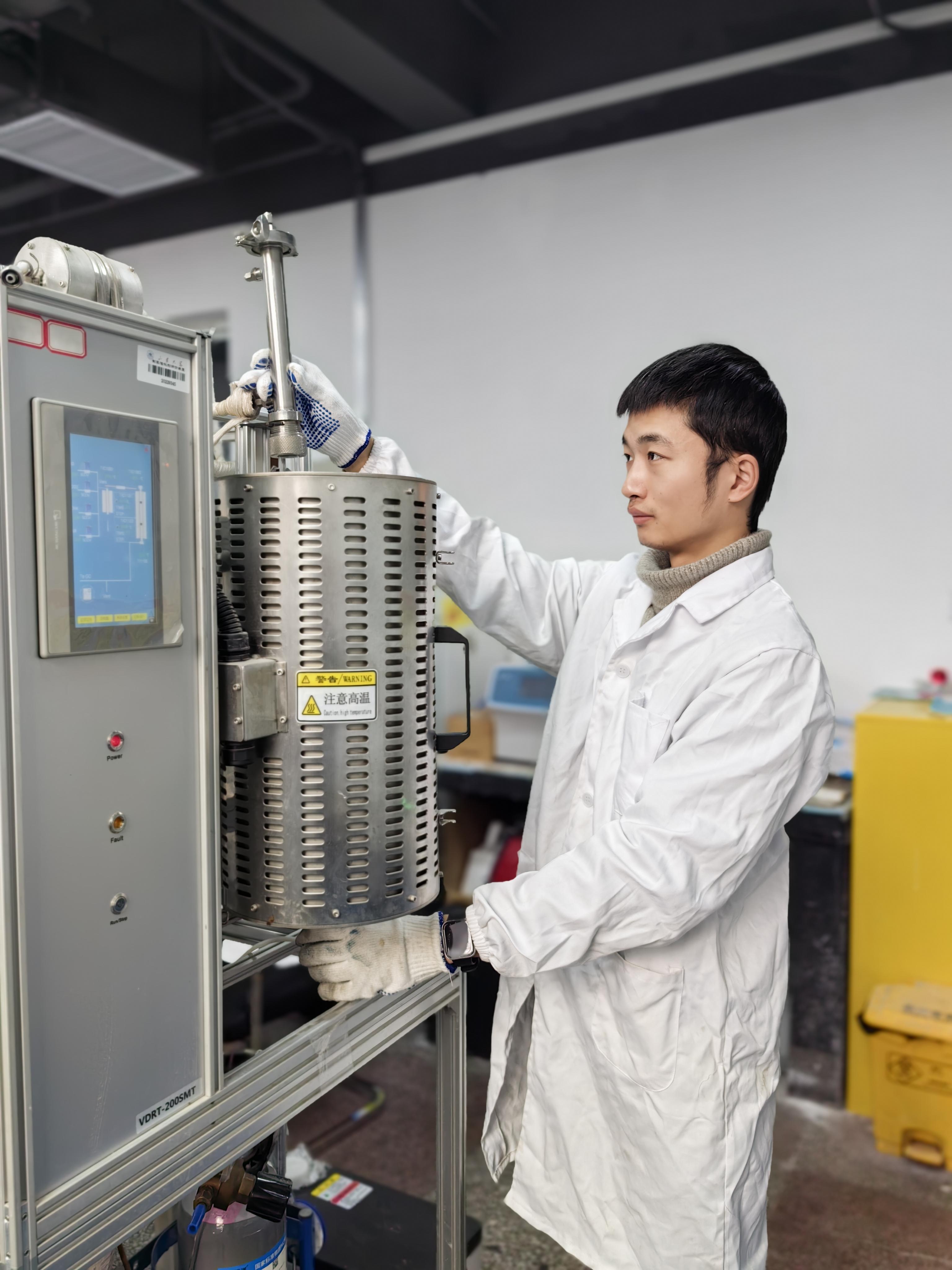

(受访者供图)

网友评论

网友评论