科技日报记者 江耘 通讯员 周天宇 查蒙

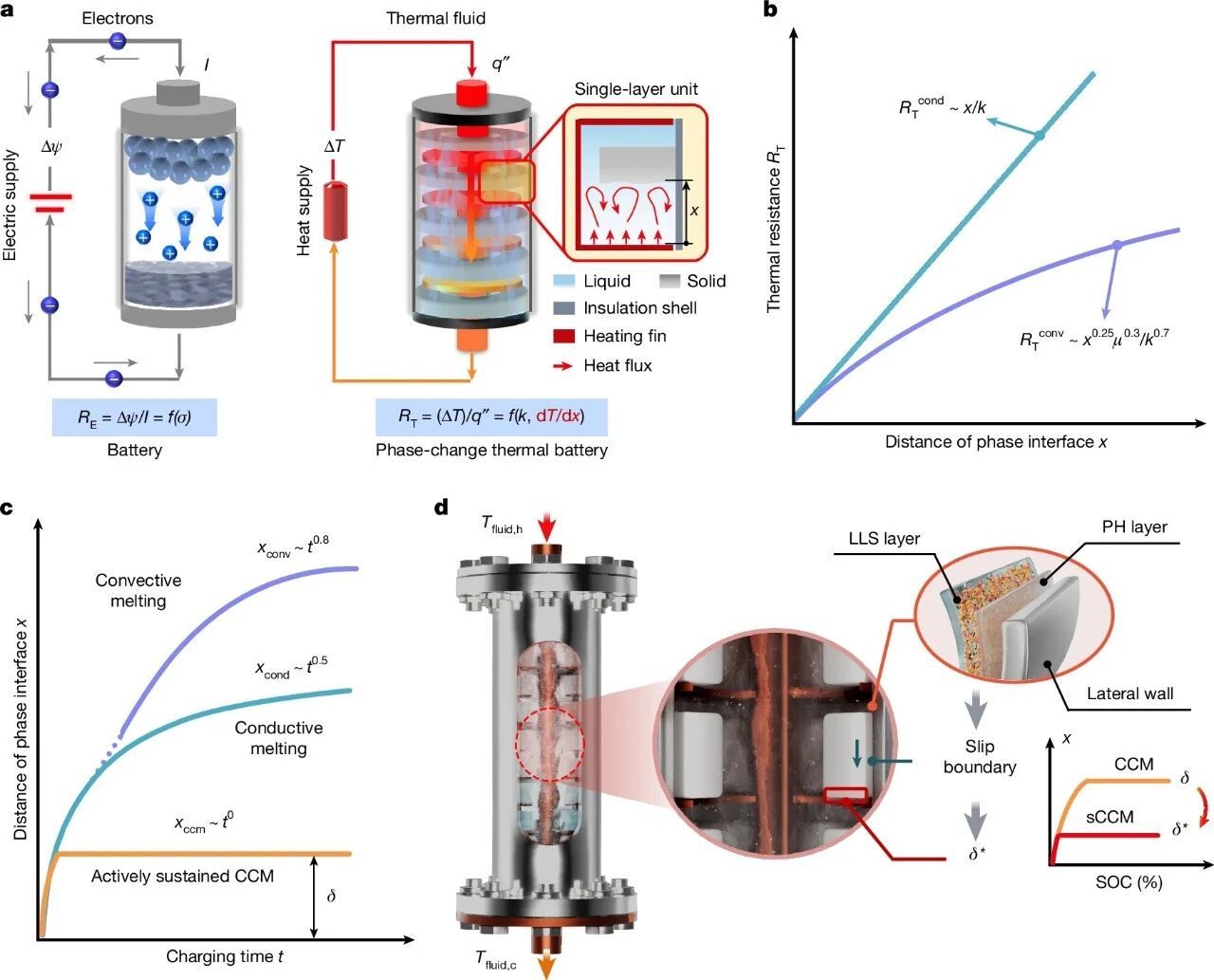

电池,是当代生活最离不开的设备之一,那你是否听说过“热池”?热和电都是重要的能量形式,都能被存储和释放。古人用冰窖存冰夏季取用、电热水器的储水箱等都是最朴素的“热池”。“热池”可以细分为许多种类。其中,“相变热池”利用石蜡、水合盐、糖醇等材料在固态和液态两种状态转换时吸收或释放的“相变潜热”来存储热量。但储存能量多和充放热速度快这一对矛盾始终阻碍着“相变热池”的性能提升。

近期,浙江大学能源工程学院研究员范利武团队与其合作者提出全新的“滑移强化接触熔化”机制,用“全固态复合表面”给相变热池内壁做了个“滑溜溜的改造”,为打破这一难题提供了新的思路。相关工作于北京时间1月8日发表在《自然》上。

“石蜡、水合盐、糖醇在相变时储热密度很高,很小一块就能‘装’下很多热量,但这类储热天赋高的材料导热能力往往很差,充热速度很慢。”范利武介绍,传统提升热池充热速度的方法,要么是往相变材料里掺高导热填料,虽然导热快了,但挤占了存储空间,导致储热能量密度下降;要么靠压力、磁力等外力帮忙,既费电又复杂,系统难以循环运行导致无法大规模应用。

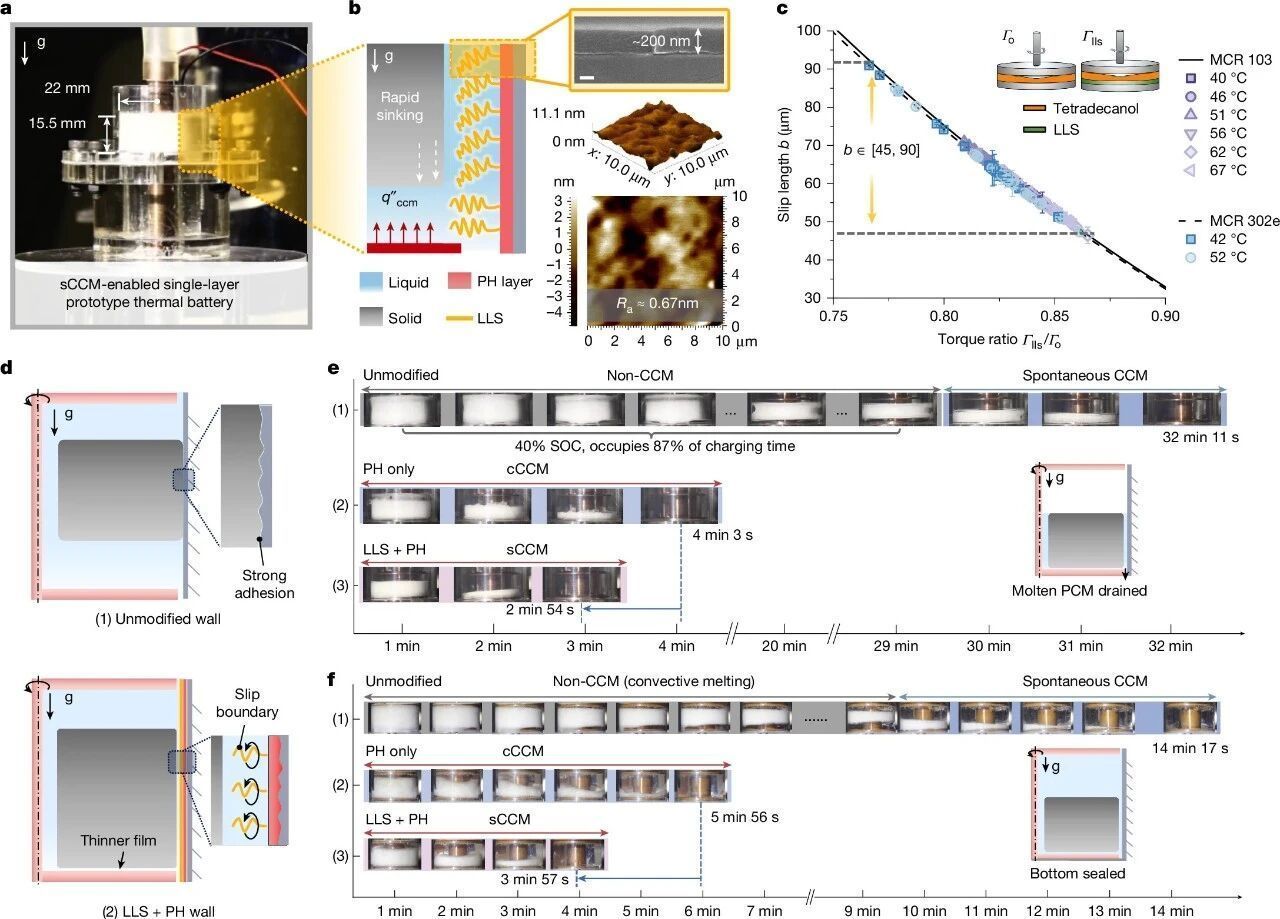

团队另辟蹊径,瞄准了“接触式传热”这个关键。他们给热池内壁做了层超滑处理,让固态的相变材料不粘壁,靠自身重力一直紧贴底部热源,近距离接受不断传来的热量,使“热池”全程保持高传热速率。该方法不依赖特殊的相变材料,只通过优化相变热池内壁环境实现高效传热。

这一核心思路最终落地为“全固态复合表面”,其由能脉冲加热的薄膜(预热层)与覆盖在薄膜表面的“类液涂层”(滑移界面)组成。加热薄膜通过产生微小热量,使紧贴热池内壁的相变材料形成一层约40微米厚的超薄液膜——这个厚度比一根头发丝还细,却能让固体相变材料瞬间脱离壁面,在壁面上“滑动”;而粗糙度只有不到1纳米的类液涂层,能让液体相变材料在表面形成45—90微米的“滑移长度”,大幅减少滑动时的摩擦阻力。

“就像在锅底涂了一层超顺滑的特殊涂层,再用小火快速预热锅底,把一块黄油放上去不仅不粘锅,还能自己滑动着快速熔化。”范利武介绍,除此以外相变材料会在自身重力作用下持续下沉,把熔化产生的液膜压得更薄,全程紧贴加热表面高效传热。

“该技术最核心的优势,是实现了‘快充’与‘高储’的双赢。”范利武说。

在测试“快充”效果时,若使用普通有机相变材料,热池的功率密度达到850kW/m³(代表充热速度),能量密度保持31kWh/m³(代表储热能力)。如果与导热增强的复合相变材料结合,功率密度升至1100kW/m³,能量密度仍有27kWh/m³,没有因追求速度而牺牲储热量。

在工业应用层面,该项技术有着巨大潜力。“它可以基于现有储热装备直接改造,并且可以适配多种类、多温区的相变材料,可扩展性强。”论文第一作者、浙江大学博士生李梓瑞介绍,该技术可广泛应用于工业余热回收、太阳能热利用、电力电子热控等领域,能够助力企业在节能减碳的同时降低能耗成本,催生绿色生产力。

未来,团队还计划进一步放大热池规模,深入解析其中的相变传热机理,并解决材料耐久性、循环性等关键工程问题。相关延伸研究已实现有机相变材料上万小时稳定运行,具备了规模化工业应用的潜力。

网友评论

网友评论