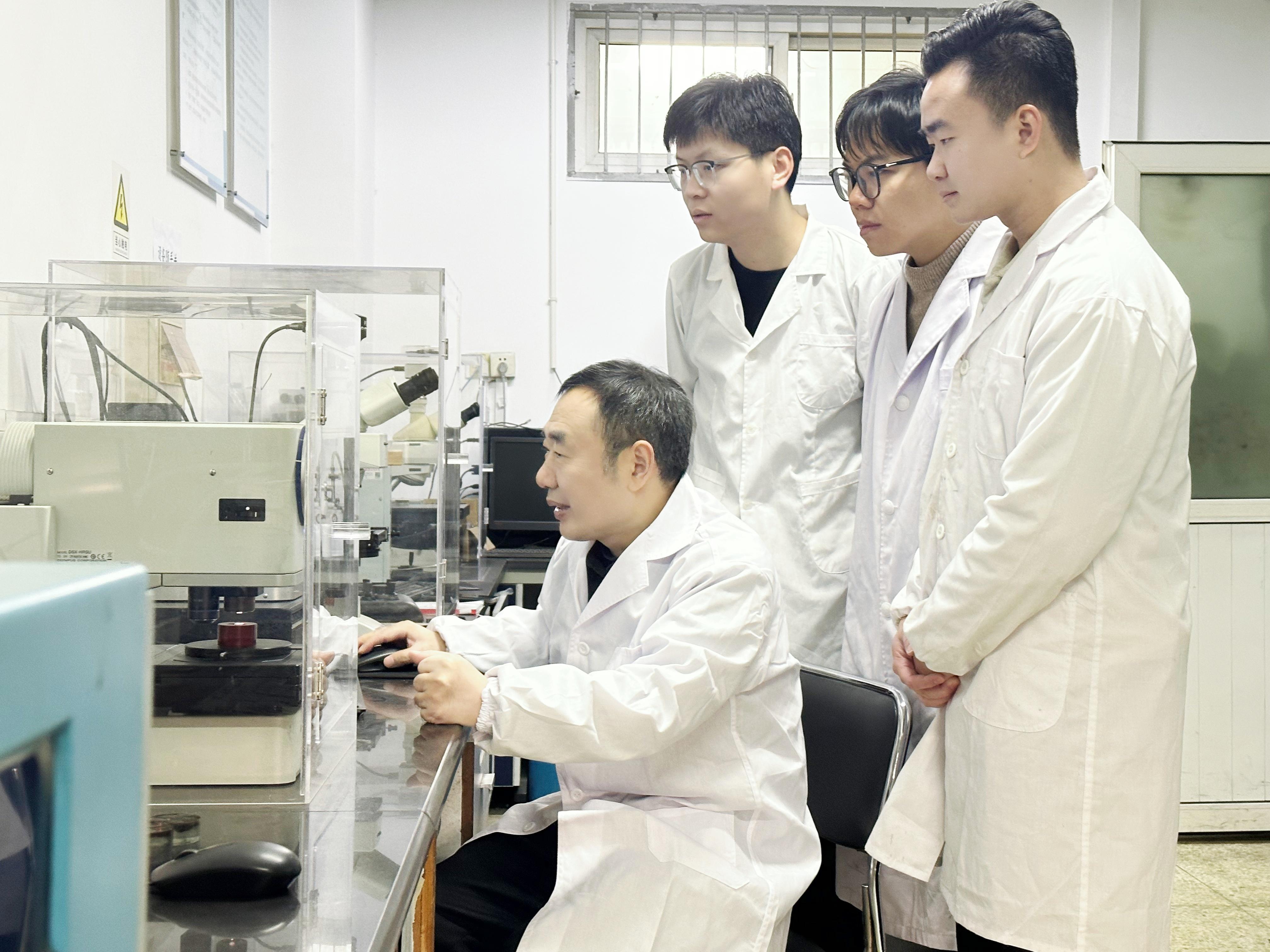

1月12日晚9时许,在一台已冷却至室温的高温炉前,武汉科技大学钢铁冶金新工艺湖北省重点实验室“90后”教授刘昱用镊子夹出一个指甲盖大小的轴承钢试样。做好处理后,他开始仔细分析轴承钢试样的碳化物和显微组织的细化效果。

“我们是钢铁人,就要啃最硬的骨头。”这是刘昱在武汉科技大学上学时,常听老师们说的话。他也用青春实践了老师们的话。

轴承钢就是刘昱要啃的硬骨头。因对质量要求极为严苛,轴承钢被称为“特钢之王”,广泛应用于航空航天、能源动力、轨道交通和高端装备的“关节”部位。刘昱和团队成员与大冶特殊钢有限公司技术人员开展联合科研攻关。

他们面临的核心挑战是如何在批量生产中稳定控制钢的纯净度与组织的均匀性。为此,他们对冶炼全流程进行跟踪与分析,对精炼工艺和铸坯质量控制进行攻关和调试,从而显著提升了材料的可靠性,使轴承钢产品合格率提升至95%以上,成材率提升至92%以上,取得良好的经济效益。

比刘昱早3年来到实验室的王强坚信,科研不是闭门造车,而是要真正解决问题。他把自己所学知识“搬”进冶金过程,开发出工程软件,让生产过程可视化、精准化。

“过去,炼钢靠老师傅‘望闻问切’;现在,炼钢用大数据和数学模型‘未卜先知’。” 王强一边说,一边打开实验室里的高性能工作站,只见一套智慧炼钢系统正在运行,炉膛温度、烟气成分、喷溅图像等数据实时跳变。这套智慧炼钢系统正是王强团队的研发成果。

为拿到研发智慧炼钢系统的第一手数据,王强曾在炉台上一站就是8小时,脸上都被烤得脱了皮。最惊险的一次,转炉喷溅,钢渣像雨点般落下,他为了躲避钢渣抱着数据采集器飞跑。

如今,该系统在武汉钢铁有限公司应用后,原本依赖人工完成的工况判断、参数调整和异常预警,逐步由算法模型在线完成。技术人员只需对系统显示结果进行监控与校核,便可实时优化生产流程,在有效提升产品质量的同时,实现节能减排。

为让钢铁更强更轻,实验室成员、“80后”朱航宇带领团队成员与湖南华菱涟源钢铁有限公司技术人员协同创新8年,研发出轻质高强钢。

为了让钢铁“强筋骨”,朱航宇团队构建裂纹精准防控体系,将铸坯裂纹发生率从87.7%降至0.2%以下。同时,他还打造了全流程智能管控系统,让钢铁生产效率与安全性达到国际领先水平。

值得一提的是,朱航宇团队还发明了稀土/钛协同处理技术,如同给钢做“基因编辑”,使杂质变害为利,显著提升钢材韧性和耐蚀性能等。“这些研究成果已成功应用于规模化生产,产品应用于国内高端商用车及新能源汽车的零部件,市场占有率超过60%。”朱航宇说。

“实验室60%以上是青年研究人员,他们有情怀、有担当、有才干,已成为钢铁研究领域的中流砥柱。”实验室主任王炜给出一组数据:5年来,由青年骨干牵头的国家和省部级项目共60余项、产学研项目120余项;获批科研经费5000余万元;取得授权发明专利50余件、省部级奖励近20项……这些青年科研人员正以他们的智慧和汗水,用青春淬就“百炼钢”。

网友评论

网友评论