科技日报记者 张蕴

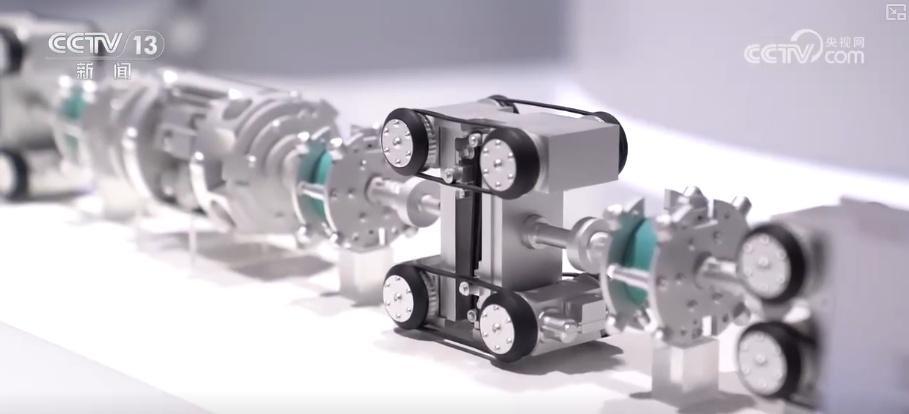

管道内检测机器人在地下管网中穿梭,为能源“动脉”做着“内窥镜”体检;“云雀”无人机在大型特种设备间悬停,观察着结构的细微变化;电磁声一体化检测仪器,像“心理医生”一样观察着材料内部微观的应力变化……1月22日,在中国特种设备检测研究院、中国科学院沈阳自动化研究所、大连市科学技术局主办的首届特种机器人科产融合大会上,一系列在工业生产与安全保障一线“大显身手”的特种机器人装备及应用案例成为焦点。

作为新质生产力的重要载体,如今,我国特种机器人正打破“大脑强、身体弱”的行业痛点,从“通用化”向“深度场景定制化”演进,在高危复杂场景中扛起替代人工、提升效能的重任。

核心零部件国产化是本次大会的亮点。展区内多款机器人搭载自研关节模块与智能算法,可在-20℃至55℃宽温域稳定运行,跌倒后能自主爬起继续作业,且危险识别准确率超99%。

“从前关键部件依赖进口,现在核心部件100%自主可控,性能更适配国内场景需求。”杭州云深处科技股份有限公司相关负责人刘海松手持机器人关节部件介绍,其高精度、高扭矩特性已达到国际先进水平。

核电领域的技术突破尤为引人注目。中国广核集团有限公司带来的“悟空Ⅱ”机器人家族可进行发电机“微创手术”,8台功能机器人深入定转子间隙,捕捉发丝级松动缺陷,无需抽出发电机转子即可完成检修,相较传统方式缩短5天工期。安全壳智能巡检机器人则化身核岛“听诊器”,在高气压环境下替代人工完成声学监测,搭配高空“机械鹰”机器人实现安全壳表面厘米级缺陷定位,为核安全筑牢防线。

中国特种设备检测研究院正高级工程师陈金忠表示:“这些自主研发的高端特种机器人与精密仪器,默默守护着我国特种设备的安全运行。”

从实验室走向产业一线,场景定制化成为特种机器人产业化的核心路径。在展区,智能巡检机器人沿着模拟管道灵活爬行,其搭载的多元传感器可全方位检测压力容器状态,将故障识别准确率提升至98%以上,作业效率较人工提升5倍。

“过去密闭空间检测依靠人工,风险高且效率低,现在机器人可实现远距离高清检测与数据回传,安全性和精准度双提升。”福建省特种设备检验研究院技术人员黄四彬介绍,这类机器人已在油气储罐、大型锅炉等场景广泛应用。

在应急救援与高危作业场景中,特种机器人的实战能力持续升级。消防机器人可深入火场探测火源、精准喷洒灭火剂,凭借动态适配算法应对复杂地形;建筑机器人在高空完成自动化焊接与物料搬运,大幅降低安全事故发生率。地下管网运维的“空天地一体”解决方案实现了模式革新,通过空中无人机、地面机器人、地下探测设备的协同联动,将传统定期人工排查升级为实时无人化监控,显著降低了运维成本。

大会搭建的供需对接平台让技术成果加速落地。大连相关单位现场推介产业扶持政策,凭借人才储备与完善的产业链布局,吸引多项技术成果达成合作意向。“大会提供了精准对接用户需求的直通车,让研发不再闭门造车。”河南德朗智能科技有限公司相关代表表示,目前公司研发的爬壁检测机器人、水下作业平台已在港口、电力等领域稳定运行,订单量持续增长。

随着科产融合的不断深化,这些“钢铁尖兵”将持续深耕垂直领域,以更强的自主创新能力推动特种机器人产业加速壮大,为培育壮大新质生产力提供坚实支撑。

网友评论

网友评论