通讯员 刘思榕 科技日报记者 韩荣

下井16年,山西焦煤汾西矿业宜兴煤业矿工宋迎洲从未如此轻松过。从辅运乘人点到工作面3000多米的距离,不到一刻钟的工夫就到了。

这可不是宋迎洲有了错觉。常年下井上工,通勤时间最熬人——先坐矿山架空乘人索道颠簸一个半小时,再走几千米才能到达工作面,还没干活儿就已经满头大汗。

这两年,煤矿智能化建设如火如荼。低效的井下运输方式,自然成为宜兴煤业数智攻关的重点领域。从2024年起,该矿围绕人、料、煤等辅运系统展开智能化升级改造。新设备、新系统的上岗,打通了宜兴煤业井下辅助运输“便捷路”。

从“有轨”到“无轨”

“现在我们通勤可比以前方便多了!”5月26日,在山西焦煤汾西矿业宜兴煤业,宋迎洲兴奋地告诉记者,“这些改变都来源于最新投用的无轨胶轮车。”

近年来,宜兴煤业大胆破局,实现了从“轨道运输”到“无轨胶轮车运输”的颠覆性变革,实现了安全保障能力、生产效率、成本控制的多维度跃升。

宜兴煤业原有的辅助运输系统采用的是传统轨道运输,主要依靠调度绞车和无级绳绞车等设备。随着生产规模不断扩大,这种运输方式逐渐暴露出诸多弊端。

“原来的辅助运输设备安全性差,占用人员多,劳动强度大,导致断绳跑车掉道等辅助运输事故多发,改造运输方式势在必行。”无轨胶轮车司机宋晓辉说。

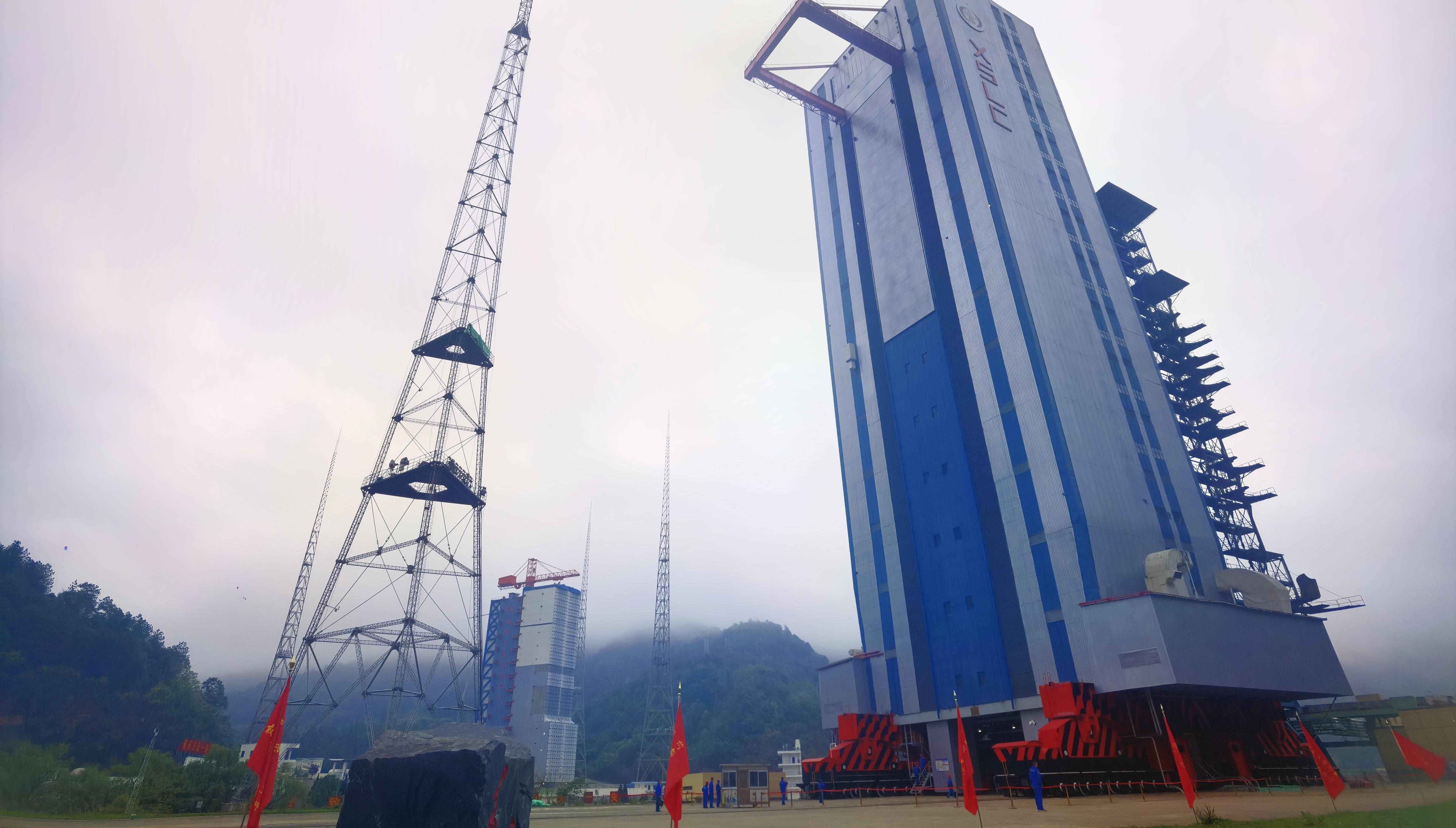

2024年4月,宜兴煤业启动改造工程,瞄准行业前沿的无轨胶轮车运输技术,对总长3448米的三条辅助运输大巷进行“脱胎换骨”式改造,为无轨胶轮车打造一条安全顺畅的运行“高速路”。

2024年11月,宜兴煤业顺利完成三条巷道的改造工程,并投入使用新能源防爆无轨胶轮车,涵盖人车、运料车等车型,成功实现从“轨道运输”到“无轨胶轮车运输”的转变,大幅提升了井下辅助运输保障能力,实现了井下物料点对点的一站式运输,还为井下职工到达工作面提供了极大便利。

“现在辅助运输改造完以后,咱们从辅运能把职工直接送到各个工作面的联巷口,这个环节给工人们单程能节约40分钟左右,能少走3000米左右。”宜兴煤业运输区副区长郭虎林说。

改造完成后,井下辅助运输司机减至15人,人工成本少了201万元,降本增效方面,省去了无级绳绞车、调度绞车的安拆,包括设备的投资,轨道的投资,人工作业的成本降低了40%以上,能耗方面降低了40%以上,年节约电费25万元。

构建“智能交管系统”

无轨胶轮车为何能如此安全快速地到达目的地?这源于它有一个掌控全局的智慧大脑——调度信息中心。

日前,记者走进该矿的调度信息中心,只见工作人员正坐在电脑旁,敏锐地观察着井下运输巷道的车辆运行动态。屏幕上,代表胶轮车的闪烁点正沿着几条线路有序行进。点击闪烁点,车辆的各种信息就会迅速弹出。

工作人员宋可向记者介绍,宜兴煤业原有的辅运系统存在功能单一、定位精度差、信号不稳定等问题。为了解决此问题,宜兴煤业设计建设了一套智能化、一体化、全业务的管控平台。

新系统不仅能全场景、多维度融合车载通信、全景环视、工况信息等内容,还能全面感知司机与车辆的实时状态,大幅提升了车辆的调度指挥效率。

“井下智能交管系统搭载高清摄像头,可对无轨胶轮车运行状态24小时实时监控,人员搭乘数量是多少?驾驶室状态如何?这些问题,调度中心都可以通过实时监看视频来得出答案。”宋可说道。

除此之外,大巷交叉路口、装卸作业区等关键区域,都逐步构建起全方位、无死角的可视化监控网络,每一处监控视频都与调度中心相连。不仅如此,视频数据还采用的是专业存储技术,可完整保存90天,极大增强了煤矿安全管理的追溯力和决策力。

“下一步,我们将向5G+自动驾驶方向努力,在固定路线上推行胶轮车的无人化运输,同时加强与科研机构合作,开发运输大数据分析平台。”宜兴煤业党委书记、董事长、总经理翟灵俊说,如今宜兴煤业井下运输已迈入智慧时代。未来,该矿将对运输系统持续进行升级改造,搭乘智慧快车,推进煤矿生产高质量发展。