科技日报记者 金凤

植入式磁悬浮人工心脏泵、磁悬浮旋翼飞行器、磁悬浮燃气轮机……近年来,磁悬浮技术正在医疗健康、航空航天、精密制造等领域大放异彩。在这些磁悬浮设备中,一个必不可少的零部件便是磁悬浮轴承。

“磁悬浮轴承技术作为机械行业突破性创新技术,体现一个国家在高端装备领域的创新能力,必将推动能源、交通、工业等领域向高端化、绿色化、智能化方向升级。”6月20日,在机械工业技术发展基金会举办的节能服务进企业—磁悬浮轴承技术协同创新产业发展大会中,中国机械工业联合会党委副书记、中国机械政研会理事长薛一平展望磁悬浮轴承发展前景时信心满怀。

本次大会旨在搭建产学研用交流平台,推动磁悬浮轴承技术产品行业企业协同创新,提升其节能降碳水平和应用稳定性,推进产业高质量发展。

研发高性能磁悬浮轴承是节能减排的迫切需求

在我国,节能降耗已成为行业转型的核心命题。作为工业“心脏”的流体机械,如压缩机、风机、泵等,其能耗占全国总能耗比重高达40%以上。

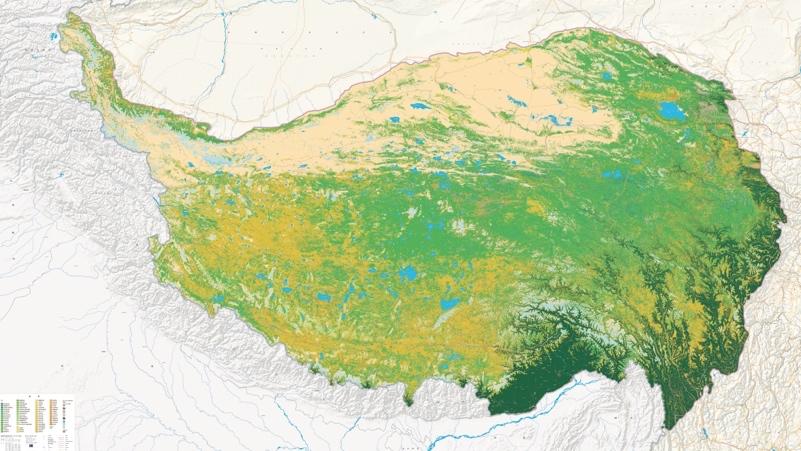

而磁悬浮技术在推动工业节能降碳中,潜力喜人。薛一平介绍,当前,我国大量磁悬浮鼓风机、压缩机等先进节能装备在建材、石化、冶金等八大重点行业推广应用,累计实现年节电量超500亿千瓦时,相当于减少二氧化碳排放4000万吨。

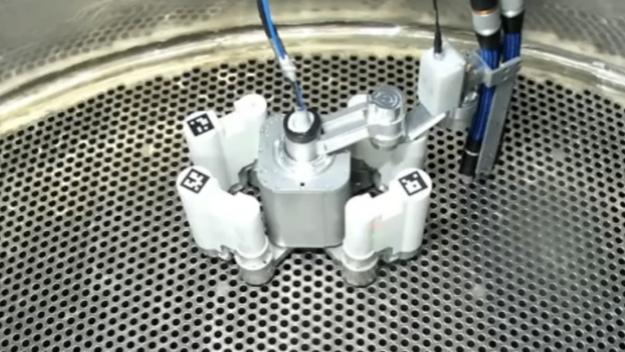

轴承是流体机械装备常用且关键的基础零部件。磁悬浮轴承,是利用磁力克服重力及外界扰动,使物体稳定悬浮。

“磁悬浮轴承具备无机械接触、无摩擦、无磨损、长寿命、免润滑、高效率低噪音等优点。”清华大学教授于溯源介绍,经过50多年的发展,国内外不仅对磁悬浮轴承技术进行了系统研究,而且建立了系统的磁悬浮轴承工业体系,使得磁悬浮轴承成为提高流体机械效率、降低能耗的最有效途径之一。

当前,我国推动完成了多项磁悬浮轴承技术产品的标准制修订工作。国内企业在磁悬浮空压机、磁悬浮飞轮储能、磁悬浮制冷机组等设备的研发应用中多有涉猎。

“随着磁悬浮轴承的应用越来越广,研发适用于更高转速和更大功率流体机械装备的高效高性能磁悬浮轴承,已成为节能减排的迫切需求。”于溯源说。

磁悬浮轴承技术尚需突破多重技术瓶颈与产业痛点

随着“双碳”政策对工业能效的要求与对高效装备的迫切需求,磁悬浮轴承的应用场景和规模将进一步拓宽、扩大。

但在南京航空航天大学磁悬浮应用技术研究所所长周瑾看来,当前磁悬浮轴承还面临着多重技术瓶颈与产业痛点,制约其大规模普及。

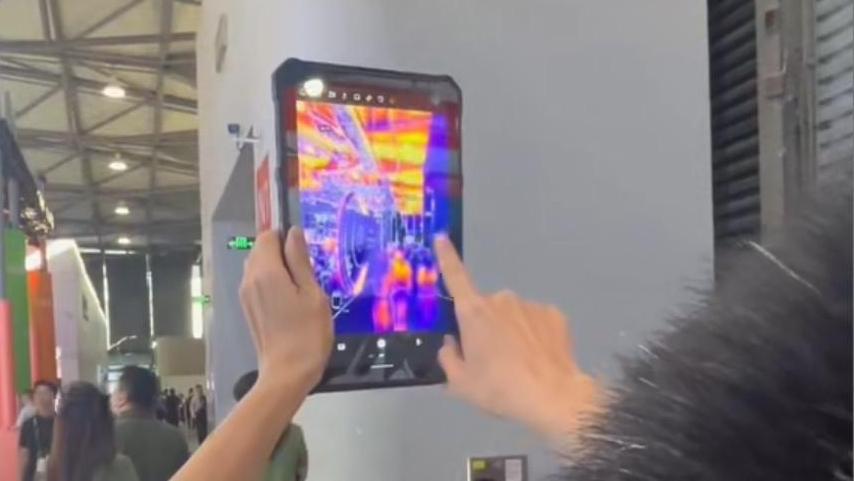

“首先,磁悬浮轴承系统涉及电磁学、电工电子、传感技术等多门学科,对制造商和用户都提出了较高要求;第二,磁悬浮轴承需要根据实际使用场景进行定制化设计,无法形成系列化标准化产品;第三,磁悬浮轴承的单位承载能力不足、可靠性有待提升、综合成本偏高。”周瑾同时表示,随着新型高性能磁性能材料的研发、智能监测与诊断技术的开发、人工智能控制算法的应用、系统集成化标准化设计的不断发展,上述问题将逐步得到缓解。

未来,如何推动磁悬浮轴承技术实现跨越式发展?薛一平建议,首先,构建协同创新体系,通过组建跨领域、跨行业的创新联合体,推动基础研究、技术开发、工程应用和产业化的全链条协同。

其次,突破关键核心技术,在高性能稀土永磁材料、高精度传感技术、超精密加工等领域着力研发关键技术。

第三,完善产业生态体系,重点建设国家级检测认证平台,开发专用测试设备和试验方法,着力促进在高校设立磁悬浮技术学科,建立校企联合培养基地,开展工程师认证和技能培训。

“同时,还要拓展示范应用场景,要加快磁悬浮飞轮储能系统在城市轨道交通的推广应用,同时积极拓展医疗设备、航空航天等高端领域的创新应用,建立示范项目库和案例推广平台,力争尽快实现关键领域示范应用全覆盖。”薛一平说。