科技日报记者 吴叶凡

近日,在矿冶集团2025年创新成果发布会上,由矿冶集团首席专家于月光正高级工程师团队研发的“新型可磨耗封严涂层技术”正式亮相。这一成果标志着我国在封严涂层技术方向完成了从“跟跑”到“领跑”的历史性跨越,破解了长期困扰我国高端装备发展的“卡脖子”难题。

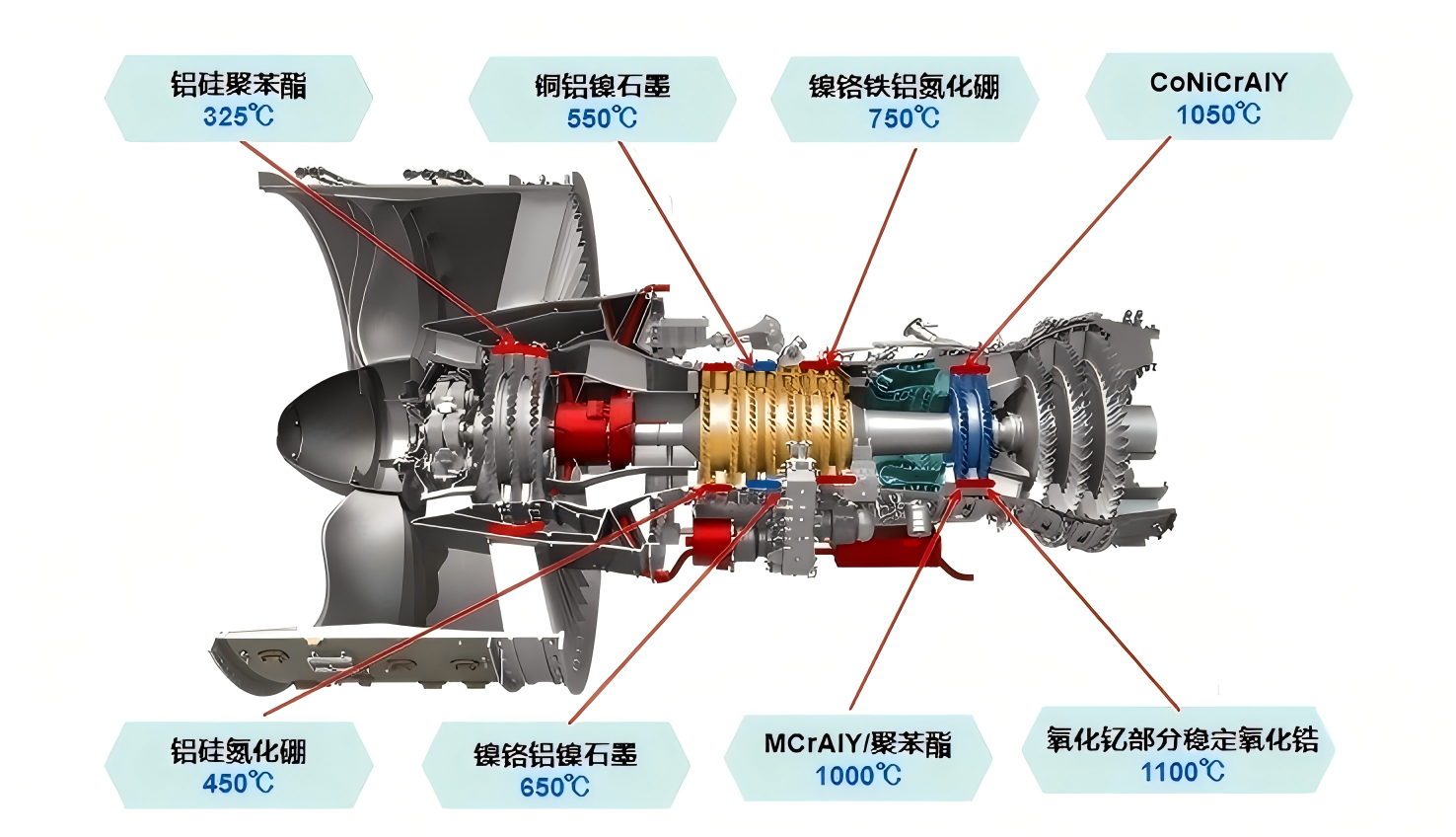

航空发动机、燃气轮机与蒸汽轮机作为国防和能源领域的“国之重器”,其性能提升始终牵动着国家战略发展的神经。可磨耗封严涂层作为这些装备中用量最大的涂层,堪称保障高效安全运行的“隐形卫士”:它既能实现精密动密封,避免转子因碰磨受损,更能提升装备效率1%、降低能耗 1.5%,并将热端部件寿命成倍延长。

不过,这层“神奇涂层”的研发难度超乎想象。它必须在高温高速的极端碰磨环境下长期服役,既要具备“高可磨耗性”以保护转子,又要拥有“高结合力”防止自身脱落。我国在这一领域起步较晚,早期涂层产品普遍面临脱落、磨损转子、寿命过短等问题,成为制约我国高端装备发展的瓶颈。

面对这一困境,矿冶集团北矿新材科技有限公司封严涂层技术团队踏上了长达二十余年的攻关之路。在国家材料专项等十余项国家级项目的支持下,团队以建立模拟高温高速工况测试平台为突破口,成功揭示了涂层在极端环境下的磨耗机制,以及组分对可磨耗性的影响规律,同时,创新性地提出了“骨架组分与可磨耗组分强弱协同”的设计思路。

如今,团队已研制出8种覆盖全温度段的长寿命可磨耗封严涂层材料;同时自主研发的模拟工况可磨耗试验机,能在1200℃高温、450m/s线速度下精准测试,并具备磨屑收集功能。这一系列成果,构建起我国首个全面自主可控的高性能可磨耗封严涂层技术体系。

记者了解到,目前,该成果已深度融入我国高端装备产业链,不仅覆盖全部重点型号航空发动机、约三分之二先进蒸汽轮机的批产与研制,还支撑了主要自主燃气轮机型号的研发,累计装机近万台。该涂层用于航空发动机寿命超3800小时、用于先进汽机寿命超6.5万小时、用于先进燃机寿命超3.5万小时,实现了装备的高效安全运行,并且年减排二氧化碳超1200万吨,有力支撑了国防和能源领域的重大需求。

(受访单位供图)