科技日报记者 俞慧友

8月8日到12日,2025世界机器人大会在北京举行。记者从中联重科获悉,作为全球装备制造领军企业,其以智能制造及智能机器人研发的视角,分享了工业机器人和人形机器人在制造业的应用落地,呈现了从“环境适应机器人”到“机器人适应环境”的发展,展示了中联重科在具身智能人形机器人的最新成果,以及在智能制造领域的未来规划,为制造业智能化转型提供了新范本。

中联重科中科云谷总经理曾光介绍,中联重科是工程机械行业最早应用机器人技术的用户之一。早在2006年,中联重科起重机械工厂率先引入可编程工业机械臂,主要用于起重机零部件的焊接作业。

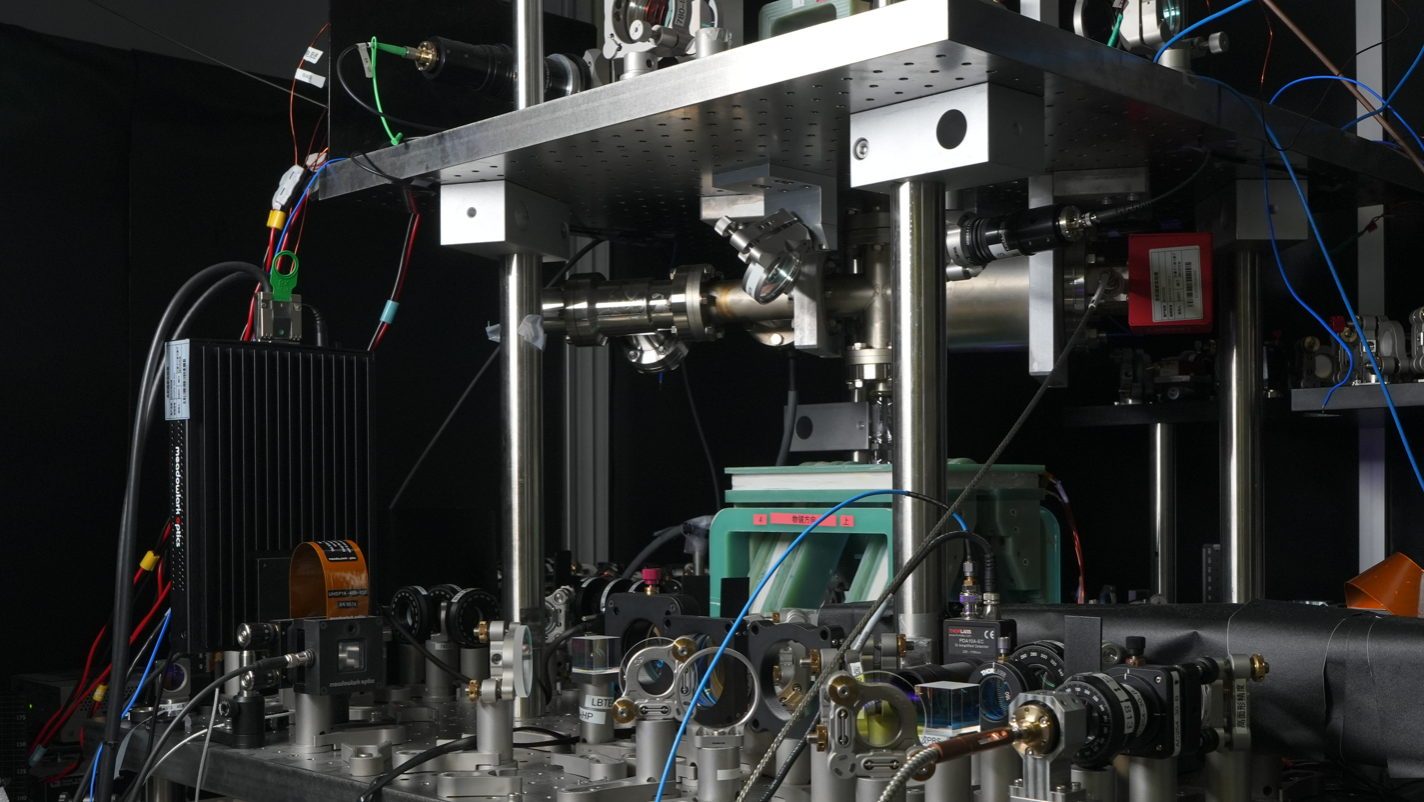

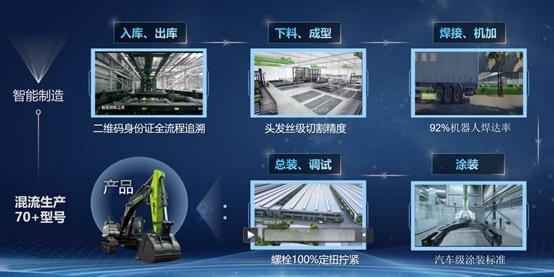

2019年开始,中联重科大规模使用具备感知与移动能力的自适应机器人,主要是带视觉和力触觉识别的机械臂、AMR自主移动机器人等。在位于湖南长沙的中联智慧产业城,中联重科集成建设了300多条智能制造生产线,使用了超过2000个工业机器人,从钢板入库,到出库,再到下料、焊接、机加、涂装、总装,整个流程通过二维码可实现全生命周期追溯与调度。

“整个工厂的几千个机器人像一个交响乐团一样,乐手是自适应机器人,乐团指挥是人工智能工业互联网平台。工厂可随时切换生产不同型号的产品,真正做到按需生产、灵活应变,在全球首次实现了多品种、小批量的重型装备超大规模敏捷制造,可执行多路径工艺路线。”曾光介绍。

2024年,中联重科开始探索使用具身智能人形机器人,截至目前,公司已研制三款人形机器人,包括两款轮式和一款双足版本。数十台人形机器人已进入工厂作业,在机加、物流、装配、质检等环节开展试点。

同时,中联重科已建设拥有近百个工位的人形机器人训练场,可开展大规模数据采集,并打造了中科云谷具身智能平台,含云端超脑、大小脑端到端算法模型,以及从数据采集、处理、标注到模型训练、测评、推理部署的整套工具链,连接所有的工业机器人和人形机器人,保障机器人的自进化和闭环运转。

曾光称,未来,中联重科拟通过软硬件协同形成新的生产模式,工业机器人和人形机器人集群协同作业,从现在的多品种、小批量的超大规模敏捷制造,进化到未来的单件个性化定制,打造自感知、自适应、自决策的新型智能工厂,拓展智能制造新边界。

(受访者供图)