科技日报记者 张添福

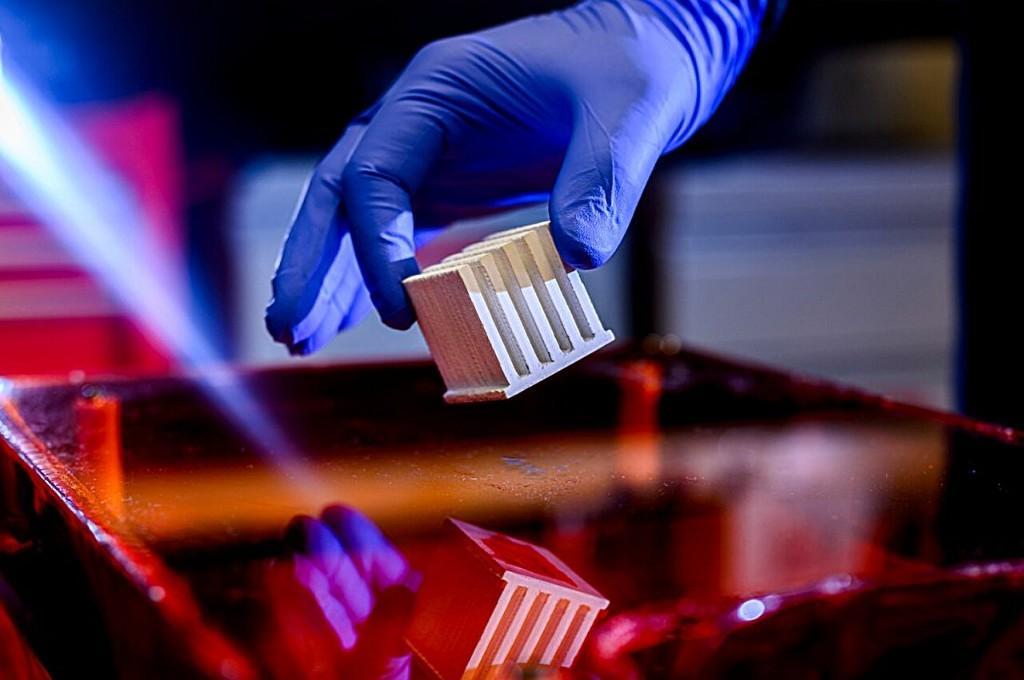

纯度达99%的硅粉,经多级化学反应和精馏提纯,已实现从6N到9N的跨越,正向11N以上电子级超高纯标准迈进……岁末年初,走进青海丽豪清能股份有限公司(以下简称青海丽豪),银灰色的高纯晶硅走下生产线,泛着清冷光泽。

不久前,作为青海省科技小巨人企业、高新技术企业的青海丽豪,成功跻身“2025全球独角兽企业500强”榜单。其背后是科技创新赋予企业发展动能。

精准控制“体金属6元素”

作为西宁打造“千亿级光伏产业集群”引进的重点企业,2021年4月,青海丽豪在西宁(国家级)经济技术开发区南川工业园区成功注册。一年后,项目一期投产,其拳头产品高纯晶硅,是园区内高景、晶科、阿特斯等光伏企业的核心生产原料。

而纯度是晶硅的生命线,直接决定着由其制造的光伏电池和半导体器件的性能、效率与可靠性。纯度越高,好似一块越干净的画布,可以“绘制”更精细复杂的图案。

作为一家年产高纯晶硅15万吨的民营企业,青海丽豪不断追求晶硅的纯度极限。其中,杂质“体金属6元素”,铁、铬、镍、铜、锌、钠,如“电荷陷阱”般存在,直接决定着晶硅的等级。

青海丽豪工程师胡伟介绍,企业试生产之初,生产工艺难以精准控制金属杂质,高纯晶硅成品的“体金属6元素”含量较高。

“金属杂质含量虽然只有十亿分之一,微乎其微,但也制约着产品升级与市场拓展。”胡伟说。

青海丽豪副总经理贺秀才介绍,近些年,青海丽豪联合青海大学、四川大学的科研力量,开展高纯晶硅生产全流程金属杂质溯源分析。

科研人员精准锁定出氢气纯化、三氯氢硅中间料纯化两大关键提纯节点,同时,对原料预处理、反应合成、精馏提纯等核心环节的工艺参数展开优化,构建起阶梯式优化方法体系,逐步提升杂质控制精度。

通过攻关,青海丽豪最终实现成品“体金属6元素”含量稳定控制在0.2ppb以内,达到电子级二级以上晶硅品质要求,产品附加值显著提升。

除了金属杂质,施主、受主的杂质含量,也是科研人员精益求精开展攻关的方向。

“全流程杂质控制工艺的应用,提升了产品质量,帮助企业拓展了市场份额,增强了核心竞争力。”贺秀才表示。

基于技术突破,青海丽豪采购电子级还原炉、精馏塔、氢气纯化装置等关键设备,年产能2000吨的电子级晶硅产线预计3月底竣工投运。青海丽豪相关负责人表示,电子级晶硅主要应用于集成电路领域,全球产能仅数万吨,此项目将成为企业拓展高端赛道的核心“护城河”。

余热回收一举两得

满负荷生产,每年需要将近75亿度电能——青海丽豪是该省单体用电量最大的企业。随着科技进步和产业变革,企业不断深挖降本增效空间。

贺秀才介绍,多晶硅生产过程中,还原炉反应温度为1050℃左右,利用化学气相沉积法,三氯氢硅蒸汽缓慢沉积,但还原尾气和炉筒温度均较高,需要用蒸汽凝液降温,再生产饱和蒸汽用于物料预热。

此时,蒸汽仍有富余。富余的蒸汽此前直接排放,无疑造成能源浪费。

同时,多晶硅生产需要低温制冷。胡伟介绍,在尾气回收环节,要将氢气和氯硅烷进行分离,因氢气和氯硅烷沸点不同,一般采用-40℃低温氟利昂进行冷却,进而分离氢气和氯硅烷。

青海丽豪曾依赖高功率螺杆压缩机制冷,能耗高,-40℃螺杆压缩机年耗电量为1200万千瓦时,运行成本高昂。

一头是富余蒸汽过多,一头是氢气和氯硅烷分离需要冷量。青海丽豪组建专项技术团队,聚焦蒸汽能量回收与制冷应用融合,开展技术研发与设备改造。

最终,青海丽豪实现蒸汽年回收约4万吨,余热制冷系统稳定运行,替代部分高功率-40℃螺杆压缩机,年节约电费约500万元,较原方案大幅降低运行成本。

而在冬季,余热还为整个厂区的供暖服务,一举多得。

“作为企业,只有不断创新和研发,提升技术、完善质量,综合竞争力就会提高,就会带来实实在在的效益。”贺秀才说。

青海省科技厅高新技术处负责人表示,为培育优质创新主体,省科技厅通过强化企业科技创新主体地位,构建了从初创企业到科技小巨人企业的全链条培育机制,并建立企业科技专员制度,借助政策激励引导创新要素向企业集聚,形成了以青海丽豪为代表的创新企业矩阵。

网友评论

网友评论