科技日报记者 张蕴

渤海之滨冬季海风凛冽,高湿多盐的海洋环境为工程施工布设了天然壁垒。1月14日,大连新机场中线主通道跨海段传来双重技术突破捷报——主桥首个大体积混凝土承台完成浇筑,海域段394根桩基全部完工。这两项关键节点的同步达成实现了一系列海工专项技术创新,亦破解了复杂海洋环境下大型桥梁基础施工的诸多难题。

作为全国首个离岸式“人工岛”机场的核心配套,这条全长2.85公里的跨海通道,正成为海工桥梁智造技术的实践载体。

温控与材料双突破 破解海上大体积承台施工难题

14日上午,多名施工人员正在为主桥首个大体积混凝土承台浇筑做着最后的准备。14时许,承台混凝土浇筑正式开始。

大体积混凝土结构的温控防裂,是土木工程领域的经典难题,而海上冬季施工环境,更将这一挑战升级。此次浇筑的M22号墩承台为棱台型结构,设计方量达1152立方米,需实现一次性整体成型,对混凝土性能与施工管控的协同性提出极高要求。相较于陆地施工,海上高盐雾、低温波动大的环境,不仅易导致混凝土表面开裂,更会加速裂缝区域的侵蚀老化,直接影响结构长期耐久性。

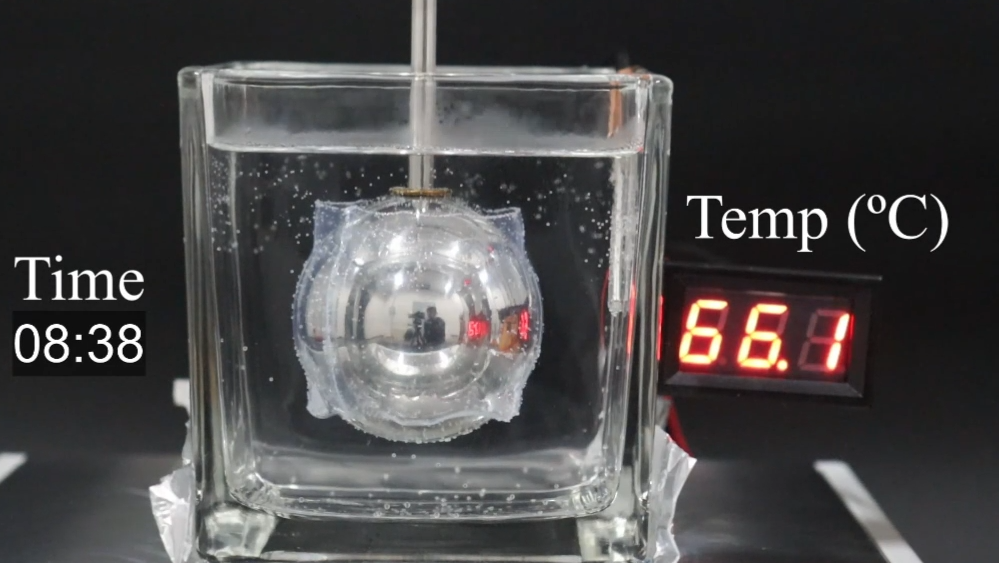

为攻克这一技术瓶颈,中交二航局项目团队构建了三维智能温控体系,这一体系的核心在于“精准感知+动态调控”的闭环管理。团队在承台内部创新布设三层立体冷却水管网络,水管水平与竖直间距均严格控制在1米,层间采用纵横交错布局,确保温控范围全覆盖;在承台中心线关键区域布设18个高精度测温传感器,形成全域温度感知网络。“这些传感器如同嵌入混凝土的‘神经末梢’,能实时采集浇筑全过程的温度数据。”项目副经理李恒介绍,这一技术方案有效规避了大体积混凝土水化热引发的裂缝风险。

智能化施工装备的应用则进一步提升了浇筑精度与效率。项目采用“工厂化精准拌制+现场智能化输送”的协同模式,混凝土搅拌站通过自动化控制系统实现配料精度管控,经专用保温输送管道直达作业面,技术人员通过实时监测坍落度变化,确保入模混凝土和易性稳定。结合BIM技术的可视化管控,团队实现了浇筑流程的全工序协同,1152立方米混凝土连续浇筑无间断,实现了施工质量零缺陷。此次形成的标准化施工方案,为后续同类海工承台施工提供了可复制的技术样板。

地质适配与装备创新 筑牢海底桩基工程根基

如果说承台是桥梁的“承重基座”,那么深入海底的桩基就是支撑整座跨海通道的“定海神针”。海域段394根桩基是直接决定跨海桥梁稳定性与耐久性的核心结构。如何实现桩基精准成孔与可靠承载,是项目团队面临的核心技术课题。

李恒介绍,面对所在海域溶洞分布广、空腔大,桩位岩溶形态复杂,溶洞互相连通等诸多严峻挑战,项目施工团队在开孔前结合地质详勘与超前钻探数据,根据岩溶裂隙走向,溶洞的大小、多少及岩面高低科学决定开孔顺序,并在成孔后再根据孔底三维成像,对地质情况进一步探明。

“建设过程中,施工团队根据持力层岩溶情况,因地制宜综合采用预注浆处理法、粘土片石抛填法、护筒跟进法等工法处理。同时,为攻克海上桩基施工技术难题,施工团队自主研发了‘连接杆’‘连接头’等‘微创新’技术,通过灵活调节连接杆长度,确保钢护筒精准穿越变截面区域下放至预定位置,大幅提升施工效率与安全性。”李恒说。

“海域段桩基施工的圆满完成,标志着项目攻克了复杂海洋岩溶地层桥梁基础施工的核心技术难题,为后续上部结构施工奠定了坚实基础。”项目副经理丁之阳表示,团队将持续推进技术创新,全力开展承台、墩柱等后续工程施工,推动项目高质量建设。

作为大连金州湾国际机场的关键配套工程,大连新机场中线主通道跨海段按一级公路标准建设,全长2.85公里,采用双向8车道桥梁结构设计,设计时速80公里,计划工期890日历天。项目建成后,将构建机场与周边区域的快速交通网络,完善区域综合交通枢纽功能,为大连市推进现代化、国际化进程提供交通支撑。

此次两项关键节点的技术突破,不仅验证了我国海工桥梁工程的智造实力,更形成了一系列具有自主知识产权的创新成果。随着项目的持续推进,这些技术成果将进一步转化推广,为推动我国交通基础设施建设向高质量、智能化升级注入新动能。

(受访单位供图)

网友评论

网友评论