科技日报记者 张晔 通讯员 俞正中

7月14日,随着一艘满载钢箱梁的船舶缓缓驶离码头,由厦门路桥工程投资发展有限公司投资建设、中铁工业旗下中铁宝桥集团有限公司生产制造的厦金大桥(厦门段)工程首批钢箱梁从江苏扬州正式发运,标志着这座跨海通道建设迈出了关键一步。该桥在制造运输过程中,依托5G智能化技术,生产效率提升150%,运输工期较原计划缩短50%。

厦金大桥(厦门段)是厦门第三东通道的核心组成部分,线路全长约19.6千米,是厦门“十四五”期间单体投资最大的交通基础设施项目。其中,中铁工业旗下中铁宝桥集团有限公司承建的 G3标段全长3.12千米,钢结构总量达10.3万吨,约等于2.5座北京鸟巢所用钢结构总重量。

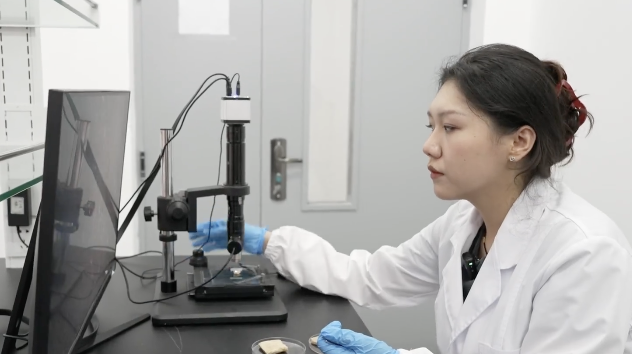

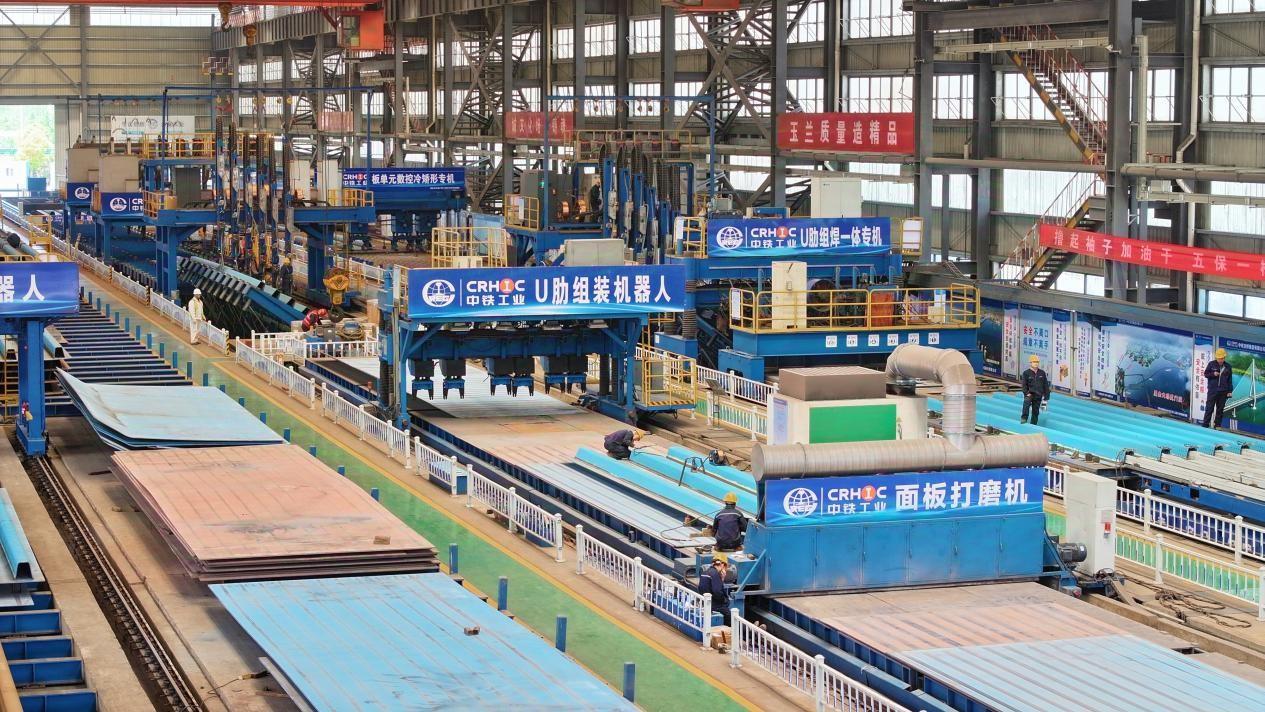

自3月6日首批钢板进厂后,中铁宝桥集团用时124天,高效完成首轮13个节段的制造任务,通过多项智造技术提升效率与质量。

据悉,该桥制造运输过程中,技术亮点十足。依托5G智能化工厂,采用4kw数控激光切割机,确保定位精度不超过0.5毫米,U肋组焊一体机误差≤0.5毫米,搭配智能焊接机器人,生产效率提升150%;通过ERP系统搭建一体化管理体系,实现100%可追溯管理。

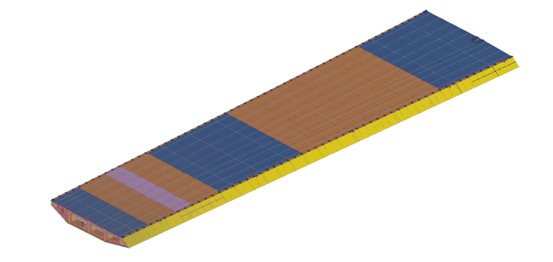

搭建全桥三维BIM模型,集成10.3万吨钢结构的几何尺寸、材料属性、焊缝地图、成桥线形等参数,直接导出施工图,节省约35%技术准备工期;通过Tekla软件自动生成下料代码,较传统二维放样,人工误差降低约80%;利用“数字模型—图纸—实物”零偏差转换,节约钢材损耗,缩短制造工期。

为满足大桥建设工期要求,安全、高效地完成发运工作,项目团队结合实际运输情况,经多方调研及专家论证,采用了双层叠梁运输工艺,通过支墩支撑、荷载均布等设计,规避结构变形风险,运输工期较原计划缩短50%。

厦金大桥(厦门段)项目是落实“深化两岸融合发展,夯实和平统一基础”的国家重大战略工程,是实现厦门至金门通桥的先期工程。建成后,将成为厦门本岛联系翔安机场最便捷通道,对践行“交通强国”,推动“一带一路”建设,实现厦门“提升本岛、跨岛发展”战略要求具有重要意义。

(受访者供图)