科技日报记者 宋迎迎

1月15日,世界经济论坛(WEF)公布最新一期全球“灯塔工厂”名单,海信视像青岛工厂凭借在行业内率先构建的首个“以用户为中心+全链AI智造”“双引擎”数字化转型工厂成功入选,成为全球电视行业首座“灯塔工厂”。

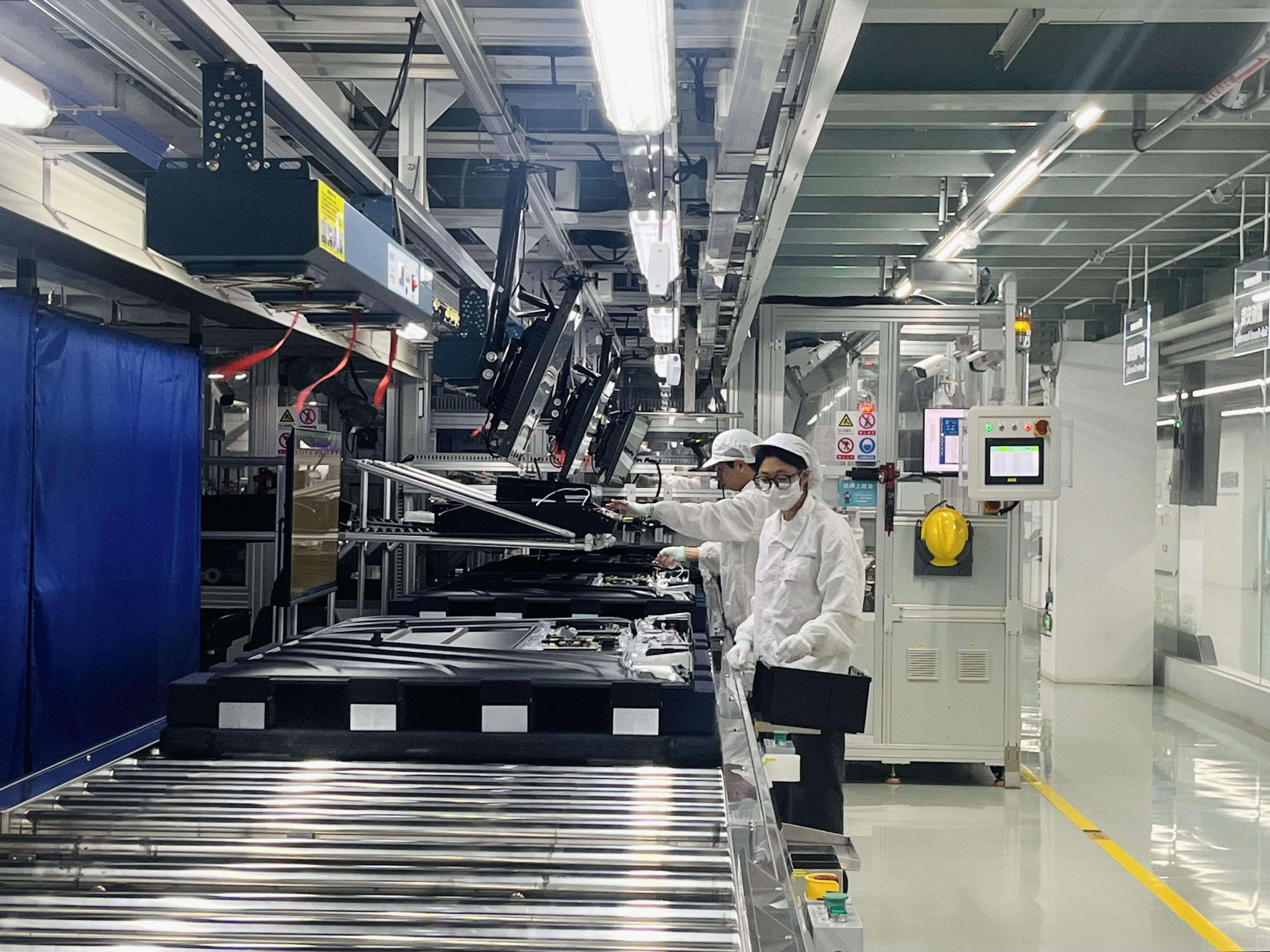

如今,在海信视像青岛工厂,一台台85英寸大屏电视正以惊人的效率流转——平均每20秒即有一台成品完成下线。这得益于海信视像将AI深度融入从研发到交付的全链路。利用大数据技术及其首创的用户需求识别智能体,海信视像对用户声音观点进行分类,精准识别用户痛点及潜在需求,从而实现以用户需求为导向进行研发与创新。

在工艺设计环节,海信视像首创基于AI的数字化工艺设计模式,沉淀出超过10万条工艺数据的知识库,结合自主研发的星海大模型,仅需5分钟即可自动生成涵盖工序步骤、操作要求、物料分配等全要素的工艺方案,效率提升75%。

在智造环节,AI带来的效率和质量提升同样震撼。海信视像打造了行业领先的第三代数字化高效电视生产线,集成了25项海信自研的首台套自动化设备,其中11项为业内首创。

以通过机器人实现“面板自动精准卡合”这一行业首创技术为例,以往85英寸大屏面板的精准装配需要5名工人手动对齐,不仅费力,还存在精度偏差和效率瓶颈。如今,生产线搭载了行业首创的矩阵式面板精确卡合方案,通过多组高精度视觉相机为机器人赋能“眼睛”,搭配AI“大脑”实现自动撕膜、精准装配和实时校准的全流程自动化操作,它能实现0.1毫米级的精准定位,确保每次抓取和装配都毫厘不差。

“这样可以将一线制造职工从重体力、重复性的劳动中解放出来,让他们可以做技术性更强的工作。”海信视像智能制造部总经理袁海东表示。

在质量提升方面,海信行业首创的AI智能检测平台,基于超过26万份高质量样本训练的深度学习模型,通过“拍检同步”技术,构建了一个从实时发现、到即时反馈、再到快速纠正的完整质量闭环,检测效率提升70.7%。

“灯塔工厂”被视作全球智能制造的“顶级认证”。自2025年9月起,“灯塔工厂”评选分为五种类型,分别是客户至上、生产效率、供应链韧性、可持续和人才灯塔。

据介绍,海信集团目前已打造3座“灯塔工厂”、4家零碳工厂、17家国家级绿色工厂、4家国家级5G工厂。

(科技日报记者 宋迎迎 摄)

网友评论

网友评论